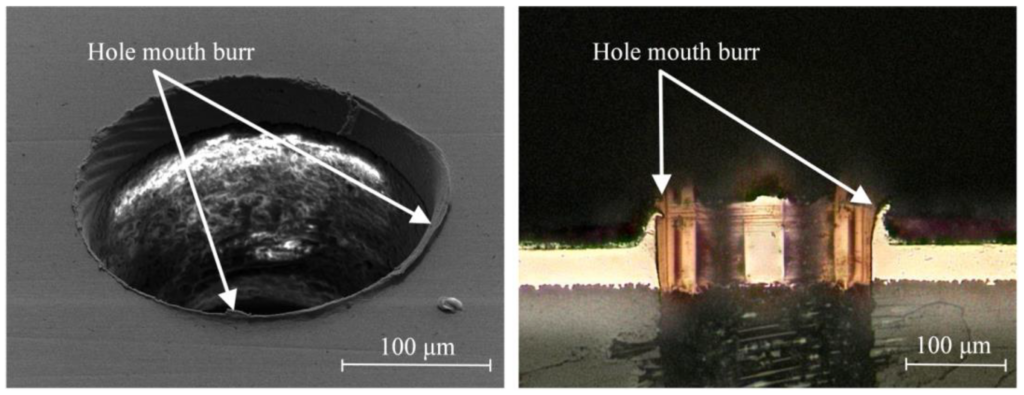

Küçük bir çapağın ne gibi bir etkiye sahip olabileceğini merak ediyor olabilirsiniz. Bu göze çarpmayan gizemi sizin için çözeyim. Şu senaryoyu hayal edin: Ünlü bir elektronik üreticisi, şimdiden önemli miktarda kaynak ve zaman tüketmiş, piyasada sansasyon yaratmaya hazır, merakla beklenen bir akıllı telefon geliştiriyor. Ancak, son montaj ve test aşamasında zorlu bir sorunla karşılaşıyorlar: Telefonun pil konektörü düzgün oturmuyor ve bu da pil bağlantısının etkisiz kalmasına neden oluyor. Şaşırtıcı bir şekilde, bu sorunun temel nedeninin frezelenmiş PCB'deki çapaklar olduğu ortaya çıkıyor.

Küçük bir çapağın ne gibi bir etkiye sahip olabileceğini merak ediyor olabilirsiniz. Bu göze çarpmayan gizemi sizin için çözeyim. Şu senaryoyu hayal edin: Ünlü bir elektronik üreticisi, şimdiden önemli miktarda kaynak ve zaman tüketmiş, piyasada sansasyon yaratmaya hazır, merakla beklenen bir akıllı telefon geliştiriyor. Ancak, son montaj ve test aşamasında zorlu bir sorunla karşılaşıyorlar: Telefonun pil konektörü düzgün oturmuyor ve bu da pil bağlantısının etkisiz kalmasına neden oluyor. Şaşırtıcı bir şekilde, bu sorunun temel nedeninin frezelenmiş PCB'deki çapaklar olduğu ortaya çıkıyor.  Çapak sorunu, şirketi yalnızca ürün lansmanını geciktirmek gibi zor bir duruma sokmakla kalmadı, daha da önemlisi, derhal ele alınmazsa pazar rekabet gücünün kaybına ve hatta marka itibarının zedelenmesine yol açabilir. Bu örnek, yüzey frezeleme çapaklarının elektronik ürün üretiminde tetikleyebileceği zincirleme reaksiyonu canlı bir şekilde göstermektedir. Peki, PCB kenar çapağı nedir? Nasıl oluşur? Bu terim genel kullanıcılara yabancı gelebilir, ancak özüne indiğimizde daha fazla riski gizleyebileceğini göreceğiz. Şimdi, PCB kenar çapağının gizemini keşfedelim, nedenlerini anlayalım ve elektronik ürünlerin kararlılığını ve performansını sağlamak için nasıl önlemler alınacağını öğrenelim.

Çapak sorunu, şirketi yalnızca ürün lansmanını geciktirmek gibi zor bir duruma sokmakla kalmadı, daha da önemlisi, derhal ele alınmazsa pazar rekabet gücünün kaybına ve hatta marka itibarının zedelenmesine yol açabilir. Bu örnek, yüzey frezeleme çapaklarının elektronik ürün üretiminde tetikleyebileceği zincirleme reaksiyonu canlı bir şekilde göstermektedir. Peki, PCB kenar çapağı nedir? Nasıl oluşur? Bu terim genel kullanıcılara yabancı gelebilir, ancak özüne indiğimizde daha fazla riski gizleyebileceğini göreceğiz. Şimdi, PCB kenar çapağının gizemini keşfedelim, nedenlerini anlayalım ve elektronik ürünlerin kararlılığını ve performansını sağlamak için nasıl önlemler alınacağını öğrenelim. FR-4 Yüksek TG (Yüksek Cam Geçiş Sıcaklığı FR-4): Bu, FR-4'ün daha yüksek cam geçiş sıcaklığına (TG) sahip yükseltilmiş bir sürümüdür ve yüksek sıcaklık ortamlarında daha iyi performans sağlamasını sağlar. Otomotiv elektroniği, endüstriyel kontroller vb. gibi yüksek sıcaklık uygulamaları için uygundur.

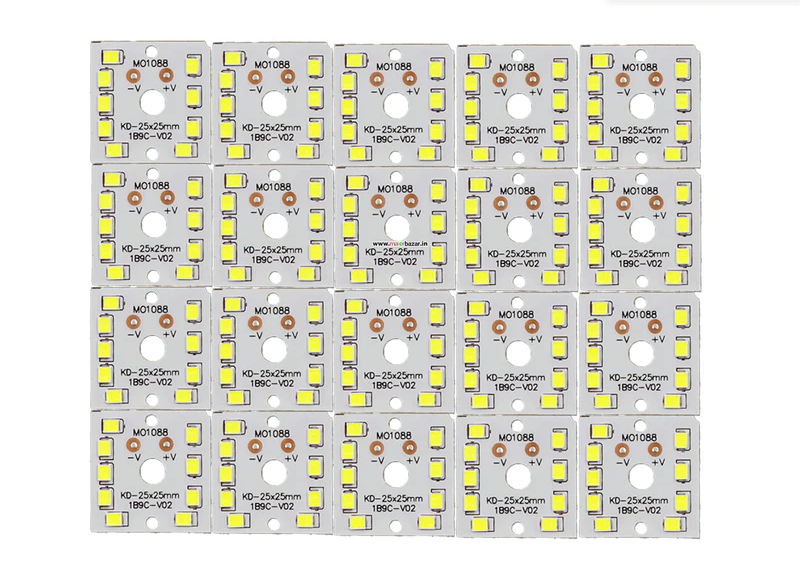

FR-4 Yüksek TG (Yüksek Cam Geçiş Sıcaklığı FR-4): Bu, FR-4'ün daha yüksek cam geçiş sıcaklığına (TG) sahip yükseltilmiş bir sürümüdür ve yüksek sıcaklık ortamlarında daha iyi performans sağlamasını sağlar. Otomotiv elektroniği, endüstriyel kontroller vb. gibi yüksek sıcaklık uygulamaları için uygundur.  FR-4 Prepreg: Bu malzeme, üretim sürecinde kısmi kürlemeden geçerek belirli bir esneklik seviyesini korur ve bu da onu bükülme veya katlama gerektiren esnek PCB'ler için uygun hale getirir. Metal Çekirdekli PCB (Metal Çekirdekli Baskılı Devre Kartı): Metal Çekirdekli PCB'ler, alüminyum veya bakır gibi bir alt tabaka olarak metal kullanır. Mükemmel termal iletkenlik ve ısı dağılımı özellikleri sergilerler ve bu da onları yüksek güçlü elektronik cihazlar, LED ışıklar ve daha fazlası için uygun hale getirir.

FR-4 Prepreg: Bu malzeme, üretim sürecinde kısmi kürlemeden geçerek belirli bir esneklik seviyesini korur ve bu da onu bükülme veya katlama gerektiren esnek PCB'ler için uygun hale getirir. Metal Çekirdekli PCB (Metal Çekirdekli Baskılı Devre Kartı): Metal Çekirdekli PCB'ler, alüminyum veya bakır gibi bir alt tabaka olarak metal kullanır. Mükemmel termal iletkenlik ve ısı dağılımı özellikleri sergilerler ve bu da onları yüksek güçlü elektronik cihazlar, LED ışıklar ve daha fazlası için uygun hale getirir.  Seramik Alt Tabaka: Seramik alt tabakalar mükemmel yüksek frekans özellikleri ve yüksek sıcaklık direnci sunar. RF devreleri, antenler ve mikrodalga cihazları gibi alanlarda yaygın olarak kullanılırlar.

Seramik Alt Tabaka: Seramik alt tabakalar mükemmel yüksek frekans özellikleri ve yüksek sıcaklık direnci sunar. RF devreleri, antenler ve mikrodalga cihazları gibi alanlarda yaygın olarak kullanılırlar.  PTFE (Politetrafloroetilen) Alt Tabaka: PTFE alt tabaka mükemmel dielektrik özellikler ve kimyasal direnç sergiler ve bu da onu yüksek frekanslı ve yüksek hızlı dijital devreler için uygun hale getirir. Rogers Malzemesi: Rogers malzemesi, yüksek frekanslı RF devrelerinde ve mikroşerit uygulamalarında yaygın olarak kullanılan, mükemmel dielektrik performansı ve düşük kayba sahip özel bir yüksek frekanslı alt tabaka malzemesi türüdür.

PTFE (Politetrafloroetilen) Alt Tabaka: PTFE alt tabaka mükemmel dielektrik özellikler ve kimyasal direnç sergiler ve bu da onu yüksek frekanslı ve yüksek hızlı dijital devreler için uygun hale getirir. Rogers Malzemesi: Rogers malzemesi, yüksek frekanslı RF devrelerinde ve mikroşerit uygulamalarında yaygın olarak kullanılan, mükemmel dielektrik performansı ve düşük kayba sahip özel bir yüksek frekanslı alt tabaka malzemesi türüdür.  Molibden Alt Tabaka: Molibden alt tabakalar, havacılık elektroniği ve yüksek güçlü amplifikatörler gibi özel yüksek sıcaklık ve yüksek güç uygulamalarında olağanüstü performans gösterir. Safir Alt Tabaka: Safir alt tabaka, PCB endüstrisinde kullanılan, mükemmel optik özellikleri ve olağanüstü termal iletkenliği ile karakterize edilen nadir ve gelişmiş bir malzemedir. Genellikle yüksek güçlü lazerlerde ve optoelektronik cihazlarda kullanılır.

Molibden Alt Tabaka: Molibden alt tabakalar, havacılık elektroniği ve yüksek güçlü amplifikatörler gibi özel yüksek sıcaklık ve yüksek güç uygulamalarında olağanüstü performans gösterir. Safir Alt Tabaka: Safir alt tabaka, PCB endüstrisinde kullanılan, mükemmel optik özellikleri ve olağanüstü termal iletkenliği ile karakterize edilen nadir ve gelişmiş bir malzemedir. Genellikle yüksek güçlü lazerlerde ve optoelektronik cihazlarda kullanılır.

Müşteri desteği