Yüksek hızlı Baskılı Devre Kartı (PCB) tasarımında Via Plugging önemli bir rol oynar. Elektronik cihazların artan karmaşıklığı ve hızıyla birlikte, Via Plugging teknolojisinin uygulanması giderek daha önemli hale gelmiştir. Bu teknoloji, devre kartının performansını ve güvenilirliğini artırmanın yanı sıra sinyal parazitini ve iletim kaybını da etkili bir şekilde azaltır. Bu makale, okuyucuların bu önemli teknolojiyi daha iyi anlamalarına ve uygulamalarına yardımcı olmak için tanımı, işlevi, uygulama ve uygulamaları, standart boyutları ve yaygın olarak kullanılan Via Plugging tekniklerini kapsamlı bir şekilde ele almaktadır.

Şimdi, yaygın olarak kullanılan Via Takma tekniklerine bir göz atalım. Yüksek hızlı PCB tasarımında, direnç dolgusu, dielektrik katman dolgusu ve reçine dolgusu dahil olmak üzere, aralarından seçim yapabileceğiniz birkaç yaygın Via Takma tekniği vardır. Her tekniğin kendine özgü avantajları ve uygulanabilir senaryoları vardır. Direnç dolgusu, sinyallere sönümleme sağlayarak yansımaları ve paraziti azaltabilir. Dielektrik katman dolgusu, elektromanyetik koruma ve mekanik destek sağlayabilir. Reçine dolgusu ise gelişmiş sinyal bütünlüğü ve termal iletkenlik sağlayabilir. Belirli uygulama gereksinimlerine uygun Via Takma tekniğini seçmek çok önemlidir. İlk olarak, üç tür reçine dolgu tekniğini tanıtalım.

Elektro-tıkama: Bu yöntem, delikleri doldurmak için elektrokaplama işlemini kullanır. İlk olarak, bakır gibi ince bir iletken malzeme tabakası deliğe kaplanır. Ardından elektrokaplama işlemi gerçekleştirilir. Elektrokaplama işlemi sırasında bakır, deliğin içine kademeli olarak yerleşerek, deliğin tamamen tıkanmasına kadar açıklığı doldurur. Bu yöntem, güvenilir doldurma sonuçları sağlar ve iyi iletkenlik gösterir.

İletken Yapıştırıcı Tıkama: Bu yöntemde, delikleri doldurmak için iletken yapıştırıcı kullanılır. İletken yapıştırıcı genellikle gümüş veya karbon nanomalzemeleri gibi iletken parçacıklar ve bir bağlayıcıdan oluşur. Bu yöntemde, iletken yapıştırıcı deliğe enjekte edilerek açıklığı doldurur ve iletken izlerle iletken bir yol oluşturur. İletken yapıştırıcı kürlendikten sonra mükemmel iletkenlik ve mekanik destek sağlar.

Bakır Kaplama: Bu yöntem, bir via deliğinin üzerine bir bakır tabakası eklemeyi içerir. Önce via deliğinin üzerine iletken bir yapıştırıcı uygulanır ve ardından üzerine bir bakır folyo veya bakır levha yerleştirilir. Isıtma ve basınç işlemiyle bakır kaplama tabakası, devre kartının yüzeyine sıkıca yapışarak via deliğini doldurur ve kapatır. Bakır kaplama, iyi iletkenlik ve güçlü mekanik destek sağlar.

Reçine dolgu teknolojisi söz konusu olduğunda, bazı yaygın yöntemler ve adımlar şunlardır:

Yöntemler

Via Tenting: Bu yöntemde, delikler reçine ile doldurulur ve PCB yüzeyinde bir reçine maskesi oluşturularak delikler izole edilir ve koruma sağlanır. Via Filling: Bu yöntemde, delikler tamamen doldurularak reçinenin PCB yüzeyiyle aynı seviyede olması sağlanır.

Mikro-Geçiş Doldurma: Bu teknik, genellikle yüksek yoğunluklu ara bağlantı PCB tasarımlarına uygulanabilen mikro-geçişlere reçine doldurmayı kullanır.

Adımlar:

Hazırlık: Reçine dolum teknolojisini uygulamadan önce PCB yüzeyinin temiz ve tozsuz olduğundan emin olmak ve reçine dolumu için uygun alet ve malzemeleri hazırlamak gerekir.

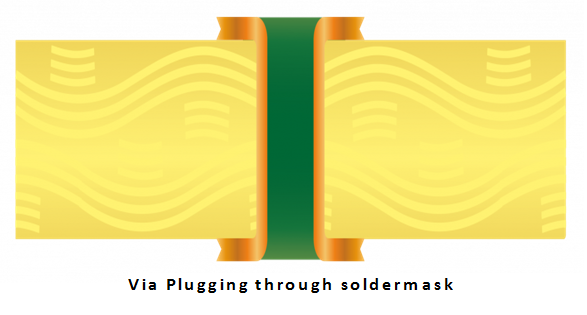

Kaplama lehim maskesi katmanı (isteğe bağlı): Reçine dolumundan önce, reçinenin dolumun gerekli olmadığı alanlara nüfuz etmesini önlemek için PCB yüzeyine bir lehim maskesi katmanı uygulanabilir.

Reçine enjeksiyonu: Uygun reçine enjeksiyon aletleri veya teknikleri kullanılarak reçine, deliklere enjekte edilir ve deliklerin tamamen dolduğundan ve istenen doluluk seviyesine ulaştığından emin olunur.

Kabarcık giderme: Reçine dolum işlemi sırasında kabarcıklar oluşabilir ve bunları ortadan kaldırmak ve reçine dolgusunun bütünlüğünü sağlamak için önlemler alınması gerekir.

Fazla reçinenin çıkarılması: Reçine tamamen kürlendikten sonra, fazla reçinenin çıkarılması ve doldurulmuş deliklerin PCB yüzeyiyle aynı hizada olması gerekir.

Özellikler:

Sinyal Bütünlüğü: Kapsülleme reçinesinin kullanımı, sinyal kaybını ve girişimi azaltarak mükemmel sinyal bütünlüğü sağlayabilir.

Mekanik Destek: Kapsülleme reçinesi, delikler için ek mekanik destek sağlayarak PCB'nin yapısal dayanıklılığını artırabilir.

Isıl İletkenlik: Bazı kapsülleme reçineleri, yüksek güç uygulamalarında ısı dağılımına ve soğutmaya yardımcı olabilen iyi bir ısıl iletkenlik sergiler.

Çevre Koruma: Kapsülleme reçinesi, nem ve kirleticilerin deliklerden girmesini önleyerek PCB'nin çevre koruma performansını artırır.

İkinci olarak, dielektrik katman doldurma yöntemi vardır. İşte yaygın dielektrik katman doldurma yöntemlerinden bazıları:

Cam Elyaf Prepreg: Reçine emdirilmiş bir cam elyaf tabakası olan cam elyaf prepreg, dielektrik malzeme olarak kullanılır ve termal presleme veya kürleme gibi işlemlerle deliklere doldurulur. Bu yöntem, iyi mekanik destek ve stabilite sağlar ve sinyal iletimi sırasında elektromanyetik paraziti etkili bir şekilde azaltır.

Polimer Film: Poliimid gibi polimer filmler, geçiş deliklerini doldurmak için dielektrik katman olarak kullanılır. Bu filmler, mükemmel yalıtım performansı ve yüksek sıcaklık kararlılığı sergileyerek etkili elektromanyetik koruma sağlar ve yüksek hızlı sinyal iletiminde çapraz konuşmayı ve kayıpları azaltır.

Reçine Dolgusu: Reçine dolgusu, deliklerin epoksi reçine gibi özel dolgu reçineleriyle doldurulması işlemini ifade eder. Dolgu reçinesi, mükemmel yalıtım ve ısı iletkenlik özelliklerine sahip olup, istikrarlı bir sinyal iletim yolu sağlar ve ısı dağılımına yardımcı olur. Bu yöntem genellikle deliklerin vakum veya basınçlı enjeksiyon yoluyla dolgu reçinesiyle doldurulmasını içerir.

Elektrolit Doldurma: Elektrolit doldurma, genellikle iyonları ileten bir sıvı olan elektrolitin, geçiş deliklerini doldurarak bir elektrolit tabakası oluşturmasını içerir. Bu yöntem, elektrolit tabakasının varlığının daha düşük iletim kayıpları ve daha iyi sinyal bütünlüğü sağladığı özel yüksek frekanslı veya yüksek hızlı uygulamalarda yaygın olarak uygulanır. Dielektrik tabaka doldurmanın adımları ve özellikleri aşağıda maddeler halinde açıklanmıştır:

Adımlar:

Geçiş kanallarının hazırlanması: İlk olarak, PCB tasarımında dielektrik katman dolgusu gerektiren geçiş kanallarının konumlarını ve sayısını belirleyin. Ardından, delme veya lazer tekniklerini kullanarak devre kartı üzerinde geçiş kanalları oluşturun.

Temizleme ve Ön İşleme: Dielektrik tabaka doldurulmadan önce, deliklerin ve çevresindeki alanın tüm kirletici veya kalıntıların iyice temizlenmesi gerekir. Ardından, dielektrik tabakanın iyi yapışmasını sağlamak için yüzey işleme veya oksidasyon giderme gibi gerekli ön işleme adımları gerçekleştirilir.

Dielektrik Malzeme Dolgusu: Epoksi reçine veya poliimid gibi uygun bir dielektrik malzeme seçin ve tasarım gereksinimlerine ve özel uygulama ihtiyaçlarına göre deliklere enjekte edin. Dielektrik malzeme dolgusu, enjeksiyon teknikleri, vakumlu sızdırmazlık veya kaplama yöntemleri kullanılarak yapılabilir.

Fazla Malzemenin Çıkarılması: Dielektrik malzeme deliklere doldurulduktan sonra, fazla malzemenin çıkarılması gerekir. Devre kartının yüzeyini düzeltmek ve fazla dielektrik malzemeyi ortadan kaldırmak için mekanik kesme, taşlama veya kimyasal aşındırma yöntemleri kullanılabilir.

Özellikler:

Elektromanyetik Koruma: Dielektrik malzemeyi doldurarak, via etrafında sürekli bir dielektrik tabaka oluşur, bu da elektromanyetik radyasyonu ve girişim sinyallerini etkili bir şekilde koruyabilir ve devrenin girişim önleme performansını artırabilir.

Mekanik Destek: Doldurulmuş dielektrik malzeme ek mekanik destek sağlayabilir, via'nın mekanik dayanıklılığını ve güvenilirliğini artırabilir ve fiziksel stresten kaynaklanan hasar veya kırılmayı azaltabilir.

Isıl İletkenlik: Bazı dielektrik malzemeler iyi bir ısıl iletkenliğe sahiptir, bu da via etrafında oluşan ısının etkili bir şekilde dağıtılmasına ve devre kartının ısı dağılım performansının iyileştirilmesine yardımcı olabilir.

Son olarak, direnç doldurma teknolojisi, geçiş deliklerini direnç özelliklerine sahip bir malzemeyle doldurarak sinyalleri sönümlemeyi ve kontrol etmeyi amaçlayan, yaygın olarak kullanılan bir Via Plugging tekniğidir. İşte yaygın direnç doldurma yöntemlerinden birkaçı:

Silisyum karbür dolgusu: Bu yöntem, geçiş deliklerinin silisyum karbür malzeme ile doldurulmasını içerir. Silisyum karbür, iyi iletkenlik ve ısıl iletkenlik sergileyerek belirli bir direnç seviyesi sağlar. Bu yöntem, genellikle yüksek hızlı sinyalleri sönümlemek ve paraziti kontrol etmek için kullanılır.

Karbon mürekkep dolgusu: Delikleri iletken karbon mürekkep veya iletken yapıştırıcı ile doldurun. Karbon mürekkebi yüksek iletkenliğe sahiptir ve sinyal sönümlemesini etkili bir şekilde sağlayabilir ve yansımaları bastırabilir.

Dirençli dolgu kaplaması: Geçiş deliklerini özel dirençli dolgu kaplamalarıyla kaplayın. Bu kaplamalar genellikle iletken parçacıklar ve baz reçinelerinden oluşur ve direnç değeri, kaplamanın konsantrasyonu ayarlanarak kontrol edilir. Direnç dolgu teknolojisi, geçiş deliklerini direnç malzemesiyle doldurarak belirli direnç değerlerine ulaşmak için kullanılan yaygın bir Via Tapalama tekniğidir. Direnç dolgu teknolojisinin adımları ve özellikleri şunlardır:

Adımlar:

Delik içi hazırlığı: İlk olarak, PCB tasarımında direnç dolgusu gerektiren deliklerin yerlerini ve sayısını belirleyin. Bu delikler genellikle sönümleme sağlamak ve yansımaları bastırmak için yüksek hızlı sinyal hatlarının yanına yerleştirilir.

Malzeme seçimi: Uygun bir direnç dolgu malzemesi seçin; genellikle direnç özelliklerine sahip yapışkan veya iletken bir dolgu malzemesi. Bu malzemeler iyi yapışma, iletkenlik ve termal stabiliteye sahip olmalıdır.

Deliklerin doldurulması: Direnç dolgu malzemesini deliklere enjekte etmek için uygun yöntem ve araçları kullanın. Doldurma işlemi manuel veya otomatik olarak yapılabilir; böylece deliklerin tamamen doldurulması ve direnç malzemesinin eşit şekilde dağılması sağlanır.

Malzeme kürleme: Delikler doldurulduktan sonra, direnç dolgu malzemesinin kürlenmesi veya sertleştirilmesi gerekir. Bu, ısıyla kürleme veya UV kürleme gibi yöntemlerle gerçekleştirilebilir.

Özellikler:

Direnç kontrolü: Direnç doldurma teknolojisi, tasarım gereksinimlerine göre, özel devre taleplerini karşılamak üzere, via'daki direnç değerinin hassas bir şekilde kontrol edilmesini sağlar.

Yansıma bastırma: Sinyal yoluna bitişik via'nın dirençli malzeme ile doldurulmasıyla sinyal yansımaları etkili bir şekilde bastırılabilir, sinyal bütünlüğü ve kararlılığı iyileştirilebilir.

Sinyal sönümlenmesi: Direnç doldurma, sinyal hattı boyunca sönümleme etkileri oluşturarak yükselme süresini ve genliğini azaltır ve sinyal kenarlarındaki salınımları ve girişimleri en aza indirir.

Yerden tasarruf: Diğer Via Plugging teknikleriyle karşılaştırıldığında, direnç doldurma teknolojisi ek dielektrik katmanlar veya dolgu malzemeleri gerektirmez ve bu da PCB alanının daha iyi kullanılmasını sağlar.

Bu yöntemler, via plugging işlemi sırasında belirli bir dereceye kadar direnç etkisi sağlayarak sinyal yansımasını ve girişimi azaltabilir. Direnç doldurma yönteminin seçimi, tasarım gereksinimleri, sinyal frekansı ve performans gereksinimleri gibi faktörlere bağlıdır. Bunlar yaygın Via Plugging teknikleridir ve her tekniğin kendine özgü uygulanabilir senaryoları ve özellikleri vardır. Pratik uygulamalarda, belirli tasarım gereksinimlerine ve maliyet etkinliğine göre uygun Via Plugging tekniğini seçmek çok önemlidir. Bu makaledeki kapsamlı bir genel bakışla, yüksek hızlı PCB'lerde Via Plugging'in önemi hakkında daha derin bir anlayış kazandık. Geçiş deliklerini doldurarak, sinyal girişimini ve iletim kaybını azaltırken devre kartının performansını ve güvenilirliğini artırabiliriz. Via Plugging teknolojisini uygulamak, standart via boyutlarına uymayı ve uygun Via Plugging tekniklerini seçmeyi gerektirir. Sürekli gelişen elektronik cihazlar ve yüksek hızlı iletişim alanında, Via Plugging daha güvenilir ve verimli elektronik sistemler oluşturmamıza yardımcı olmada önemli bir rol oynamaya devam edecektir.

Müşteri desteği