PCB delme, PCB üretimindeki en pahalı ve zaman alıcı işlemdir. PCB delme işlemi dikkatlice gerçekleştirilmelidir, çünkü küçük bir hata bile önemli kayıplara yol açabilir. Delme işlemi, PCB üretiminin en kritik adımıdır. Geçiş noktaları ve farklı katmanlar arasındaki bağlantıların temelini oluşturur ve bu da delme becerilerini son derece önemli kılar.PCB Delme Teknikleri

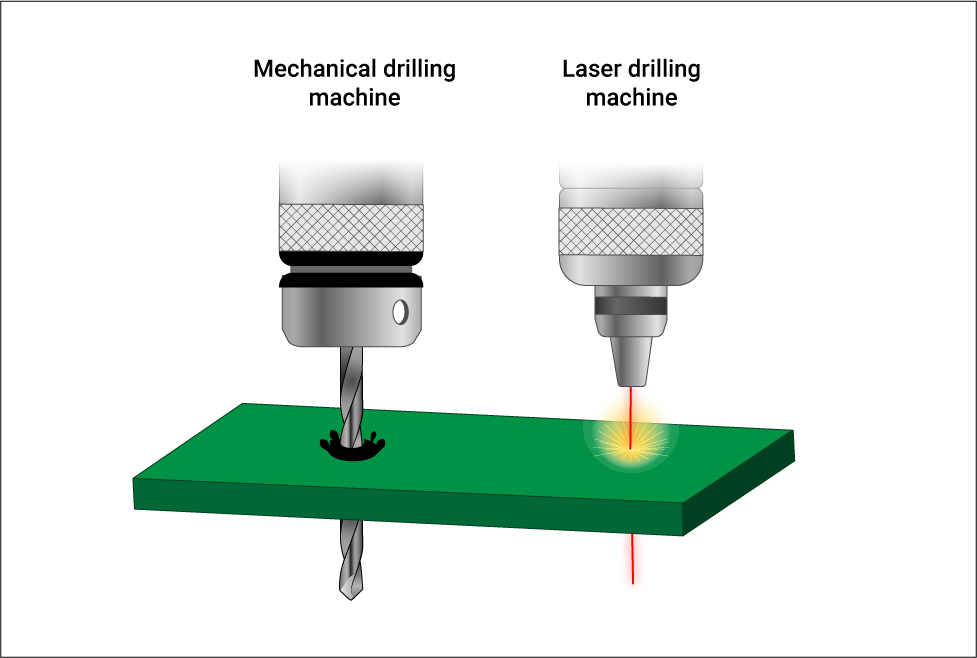

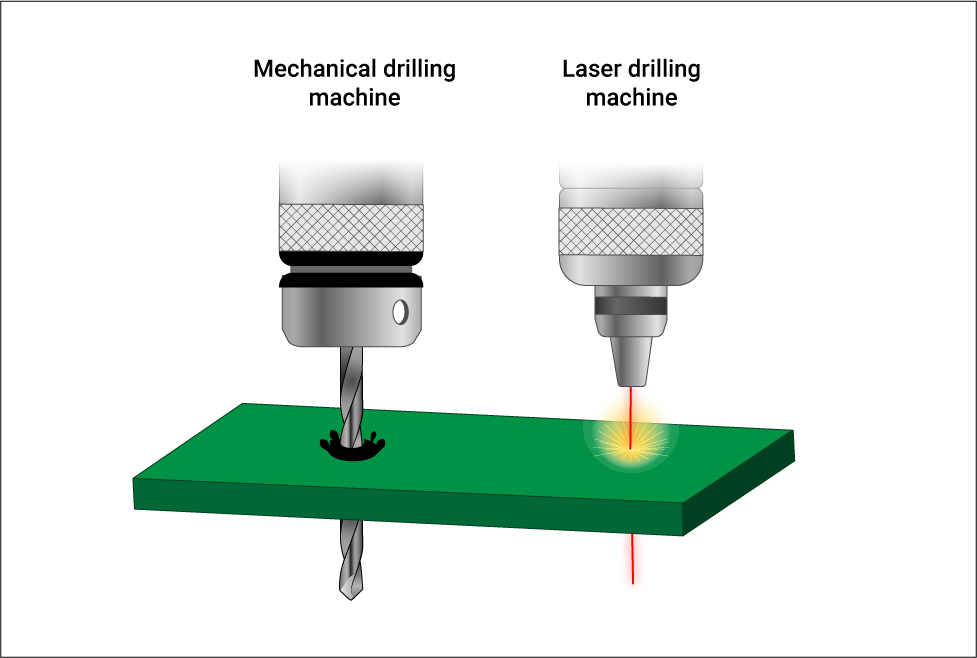

PCB delme teknikleri temel olarak iki tiptedir: mekanik delme ve lazer delme.

Mekanik delme daha düşük hassasiyete sahiptir ancak uygulaması kolaydır. Bu delme tekniği, mekanik matkap uçları kullanılarak yapılır. Bu matkap uçlarının açabileceği minimum delik boyutu yaklaşık 6 mildir (0,006 inç). Mekanik Delmenin Sınırlamaları: FR4 gibi daha yumuşak malzemelerde kullanıldığında, mekanik matkaplar yaklaşık 800 döngü boyunca kullanılabilir. Daha yüksek yoğunluklu malzemelerde ise kullanım ömrü 200 döngüye kadar düşebilir. PCB üreticileri bu noktayı göz ardı ederse, hatalı delikler açılabilir ve bu da devre kartının hurdaya ayrılmasına neden olabilir.Öte yandan, lazer delme daha küçük delikler açabilir. Lazer delme, iş parçası ve aletin birbirine temas etmediği temassız bir işlemdir. Lazer ışını, devre kartından malzemeyi çıkarmak ve hassas delikler oluşturmak için kullanılır ve delme derinliğinin zahmetsizce kontrol edilmesini sağlar. Lazer teknolojisi, kontrollü derinlikteki delikleri kolayca delmek için kullanılır ve minimum 2 mil (0,002 inç) çapındaki deliklerin hassas bir şekilde delinmesini sağlar. Lazer Delmenin Sınırlamaları Baskılı devre kartları (PCB'ler), farklı optik özelliklere sahip bakır, cam elyafı ve reçinelerden yapılır ve bu da lazer ışınının devre kartına etkili bir şekilde nüfuz etmesini zorlaştırır. Bu durumda lazer delme, nispeten daha yüksek maliyetlidir.PCB Delme İşlemi

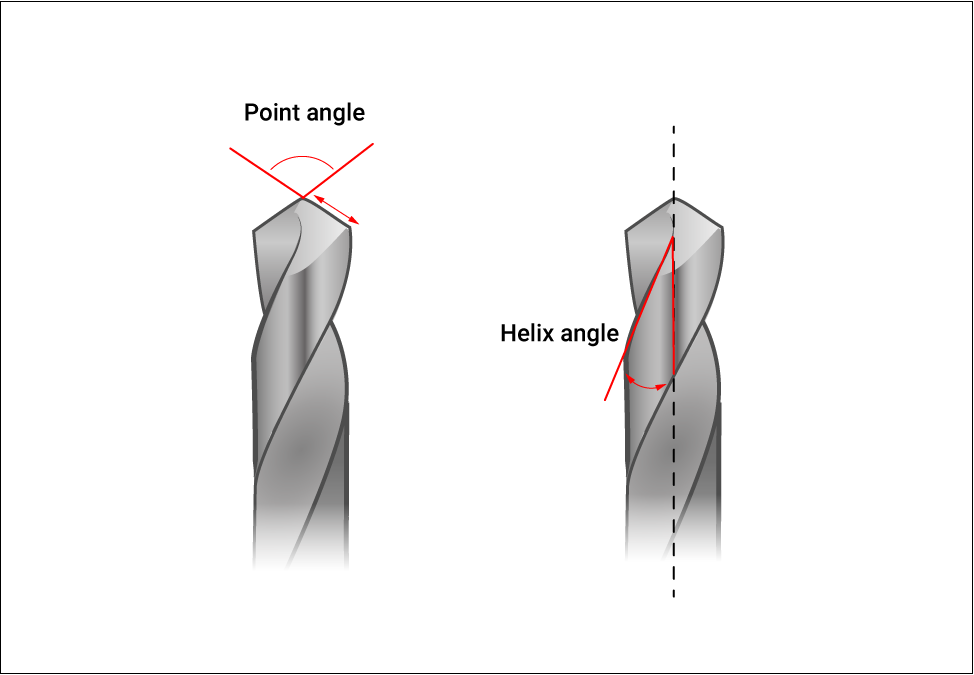

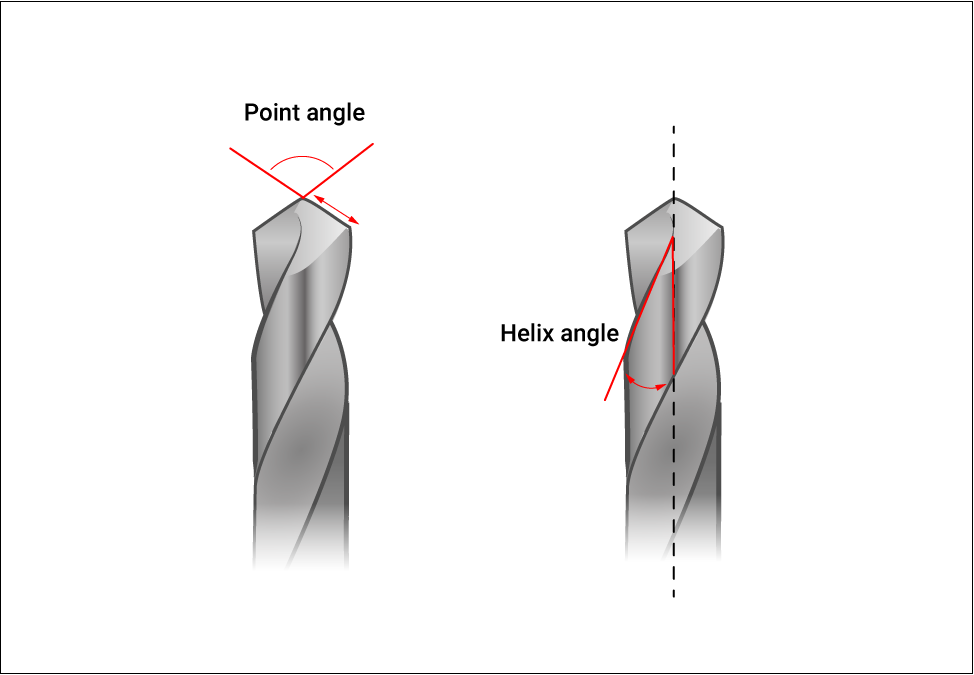

PCB mühendisleri için, devre kartları tasarlarken PCB üretimini anlamak çok önemlidir. Bu, PCB tasarımının üretilebilir ve güvenilir olmasını sağlar. Diğer taraftan, tasarım sırasında üretim süreçlerini göz önünde bulundurmak maliyetleri düşürebilir ve zamanında ürün teslimatı sağlayabilir. Laminasyon işleminden sonra, çok katmanlı kart, delme makinesinin çıkış malzemesi paneline yüklenir. Çıkış malzemesi çapak oluşumunu azaltır. Çapaklar, delme ekseni karta nüfuz ettiğinde oluşan bakır çıkıntılarıdır. Bu panelin üzerine daha fazla katman istiflenir ve dikkatlice hizalanır. Son olarak, tüm istifin üzerine bir alüminyum folyo tabakası yerleştirilir. Alüminyum folyo, giriş çapaklarını önler ve matkap ucunun hızlı dönüşüyle oluşan ısıyı dağıtır. Gerekli sayıda delik açıldıktan sonra, devre kartı çapak alma ve temizleme işlemine gönderilir. Delme kalitesinin kritik önemi nedeniyle, takımların geometrisi dikkate alınmalıdır. Yüksek Hızlı Çelik (HSS) ve Tungsten Karbür (WC), kompozit malzemelerin delinmesinde yaygın olarak kullanılan matkap ucu malzemeleridir. Cam Elyaf Takviyeli Polimer (GFRP) işleme sırasında, sert alaşımlı takımlar daha uzun bir takım ömrü sağlayabilir. Sert alaşımlı matkap uçları genellikle PCB delmede kullanılır.- Nokta açısı ve helis açısı

PCB matkabının uç açısı 130°, helis açısı ise 30° ile 35° arasındadır. Uç açısı, matkabın ucunda bulunur ve en belirgin kesici kenarlar arasında ölçülür. Helis açısı ise, matkap ucunun kesişim noktasındaki yan tarafındaki açıdır.

- Sayısal Kontrollü (NC) Delme Makinesi

CNC delme makinesi, önceden programlanmış bir bilgisayar sayısal kontrol (CNC) makinesidir. Delme işlemi, CNC sistemine girilen XY koordinatlarına göre gerçekleştirilir. Mil, tahtada hassas delme sağlamak için yüksek bir RPM'de döner. Mil yüksek hızda döndükçe, delik duvarı ile mil arasındaki sürtünmeden dolayı ısı oluşur, delik duvarındaki reçine bileşenleri erir ve reçine bulaşmasına neden olur. Gerekli delikler açıldıktan sonra, çıkış ve giriş panelleri atılır. Bu, atölyede olan bitenin küçük bir ayrıntısıdır. Aşındırma ve kaplama işlemlerinin aksine, delme işlemlerinin sabit bir süresi yoktur. Atölyedeki delme süresi, delinecek delik hacmine bağlı olarak değişir.

PCB Delme İşleminin İki Önemli Yönü

En boy oranı, bir deliğin (via) içine bakırın etkili bir şekilde kaplanabilme yeteneğini ifade eder. Çap küçülüp derinlik arttıkça, deliğin içine bakır kaplamak zorlu bir iş haline gelir. Bu, sıvının küçük deliklere akabilmesi için yüksek homojen kaplama kabiliyetine sahip bir elektrokaplama banyosu gerektirir. En Boy Oranı (AR) = (Delik Derinliği / Matkap Çapı) Via'lar için en boy oranı 10:1, mikrovia'lar için ise 0,75:1'dir. Genellikle 62 ml'lik bir PCB için minimum matkap boyutu 6 mil olabilir.Bakır-Bakır aralığı, delinmiş delik kenarı ile en yakın bakır parçası arasındaki düzlemsel boşluktur. En yakın bakır parçası, bir bakır izi veya başka bir aktif bakır alanı olabilir. Bu çok önemli bir faktördür çünkü küçük sapmalar bile devre kesintilerine yol açabilir. Tipik bakır matkap ucu değeri yaklaşık 8 mildir. Minimum aralık = Halka Halka Genişliği + Lehim Maskesi Barajı AralığıPCB Delme Sınıflandırması

Kaplamalı Geçiş Delikleri (PTH), devre kartının farklı katmanları arasında bağlantı sağlayan sinyalleri taşıyan iletken bir geçiş deliğidir. PCB montaj işlemi sırasında bileşenleri güvenli bir şekilde monte etmek için kullanılır. Kaplamasız Geçiş Delikleri (NPTH), iletken olmayan deliklerdir. Bu deliklerin tolerans seviyeleri yoktur, çünkü delik boyutu çok büyükse bileşenler sığmaz. PCB'ye delik açmak, yüksek hassasiyet ve belirli tasarım kurallarına uyum gerektiren zorlu bir iştir.Delikten Kaplama (PTH)

Bitmiş Delik Boyutu (Minimum) = 0,006 inç Halka Halka Boyutu (Minimum) = 0,004 inç Kenardan Kenara Mesafe (diğer herhangi bir yüzey özelliğinden) (Minimum) = 0,009 inçKaplamasız Delikli (NPTH)

Bitmiş Delik Boyutu (Minimum) = 0,006 inç Kenardan Kenara Mesafe (diğer herhangi bir yüzey özelliğinden) (Minimum) = 0,005 inçPCB Delme Tehlikeleri

Tekrarlanan kullanımlar sonucunda delme aletleri aşınmaya ve kırılmaya maruz kalır ve aşağıdaki sorunlara yol açar:- Delik konumlandırmasının bozulmuş doğruluğu

Matkap ucu istenen noktaya ulaşamadığında ve aynı eksen boyunca hareket ettiğinde, hassasiyet etkilenir. Delme sırasında oluşan kayma, delik halkalarının kesişmesine veya kırılmasına neden olabilir.- Delinmiş deliklerin içindeki pürüzlülük

Pürüzlülük, düzensiz bakır kaplamaya yol açarak hava boşluklarına ve namlu çatlaklarına neden olabilir. Bakır kaplama çözeltisi delik duvarlarına sızarak yalıtım direncinin azalmasına neden olabilir.Delme sırasında oluşan ısı nedeniyle devre kartındaki reçine eriyebilir. Eriyen reçine delik duvarlarına yapışarak reçine bulaşmasına neden olur. Bu da bakır kaplamanın bozulmasına ve geçiş delikleri ile devrenin iç katmanları arasında iletkenlik sorunlarına yol açar. Reçine kalıntıları kimyasal solüsyonlarla temizlenir.- Giriş ve çıkış çapaklarının varlığı

Çapak, çok katmanlı baskılı devre kartlarının üst ve alt yüzeylerinde delme işlemi sonrasında oluşan deliklerden gereksiz yere bakır taşması olayıdır.Uygun olmayan delme koşulları bakırın iç tabakasının bükülmesine neden olarak düzensiz kaplama ve iletkenlik sorunlarına yol açabilir.PCB katmanlarının kısmen ayrılması delaminasyon olarak bilinir ve uygunsuz delme delaminasyona neden olabilir.Çözüm Önlemleri

Bu, delik duvarlarında biriken erimiş reçineyi çıkarmak için kullanılan kimyasal bir işlemdir. Bu işlem, istenmeyen reçineyi ortadan kaldırır ve delikten geçen iletkenliği artırır.Bu, metalin (bakır) çıkıntılı uçlarını (çapakları) giderebilen mekanik bir işlemdir. Delik içinde kalan parçalar, çapak alma işlemiyle temizlenir ve ardından tekrarlanan bir temizleme işlemi gerçekleştirilir.Lazer delme kullanılarak bu durum önlenebilir. Daha önce de belirtildiği gibi, lazer delmede iş parçası ile takım birbirine temas etmez ve bu sayede delaminasyon (delaminasyon) önlenir.PCB Delme Teknikleri

Uygun Delme İçin Kılavuz Delikleri Delme

Herhangi bir delme işlemi yapmadan önceki ilk adım, bir kılavuz delik oluşturmaktır. Bu, matkap ucunun "kaymasını", yani delme sırasında matkap ucunun bir konumdan başlayıp beklenmedik bir yöne hareket etmesini önlemek için yapılır. Kılavuz delik, küçük matkap uçları kullanılarak manuel olarak veya matkap presi adı verilen bir alet kullanılarak otomatik olarak açılabilir. Kılavuz delikler matkap presi kullanılarak açılırsa, matkap uçları aletten teker teker çıkarılır. Bu işlemde kullanılan matkap ucu sayısı, delinecek PCB'nin boyutuna bağlıdır. Örneğin, 0,2 milimetrelik bir matkap ucu kullanılırsa, dört delikten sadece biri açılabilir. Bu işlem genellikle her matkap ucu çıkarıldığında PCB üzerinde küçük bir metal iz bırakır.Açısal Delme İçin Dikey PCB Matkap Uçlarını Kullanın

Açılı delme, genellikle set halinde satılan ve farklı boyutlarda gelen özel matkap uçları gerektirir. Boyutlar şunlardır:

Tel Ölçülü Matkap Uçları: 0,8 ile 1 milimetre kalınlığındaki teller için kullanılır.

Küçük Matkap Uçları: Düz ve yuvarlak şekiller dahil olmak üzere 0,7 ila 2 milimetre kalınlığında veya çapında delikler için uygundur.

Orta Matkap Uçları: Bu tip, genellikle düz ve yuvarlak şekiller de dahil olmak üzere, 2 ila 10 milimetre arasında değişen kalınlık veya çaptaki delikleri delmek için kullanılır.

Büyük Matkap Uçları: Bu matkap uçları, 5 milimetre veya daha büyük delikler için kullanılır. Üreticiye bağlı olarak düz veya yuvarlak olabilirler.

Doğru boyutta matkap uçları kullanın

PCB için kullanılan matkap uçlarının uygun boyutta olduğundan emin olmak önemlidir. Matkap ucu çok büyükse, delme sırasında devre kartının içindeki bileşenlere zarar verebilir. Çok küçükse ise, kabloların delikten geçmesine izin vermez.Uygun Hız ve Güçte Matkap Uçlarının Kullanılması

Matkabın gücü ve hızı, metal üzerindeki delme verimliliğini belirler. En yaygın seçenekler şunlardır:

Yüksek hızlı matkap uçları: Bu tip matkap uçları metali hızlı ve etkili bir şekilde delebilir, ancak tek bir seansta uzun süreli kullanım sorunlara yol açabilir.

Yüksek hızlı çelik matkap uçları: Bu tipler daha büyük delme işlemleri için kullanılır ve çok sayıda, çok kalın olmayan PCB'leri delmek için uygundur.

Kaplamalı matkap uçları: Bu matkap uçları, devre kartı delme ve kaplama işlemlerinin yanı sıra kalın plakaların delinmesinde veya yüksek frekanslı hava çekiciyle birlikte kullanılır.

Bir Matkap Makinesinin Kullanımı

En doğru deliklerin açılmasını sağlamak için matkap en iyi seçimdir. Delme verimlilikleri, el tipi matkaplara göre en az dört kat daha yüksektir ve genellikle endüstri standardı matkap uçları kullanırlar.Bir sondaj makinesinin çalışmasını anlamak

Delme makineleri maliyetlerine ve kapasitelerine göre değişiklik gösterse de, hepsi metali delmek için uygun miktarda basınç uygulayarak çalışır. Uygulanan basınç ne kadar yüksekse, delme hızı o kadar hızlı olur. "Çapraz delme", "daldırma delme", "havalandırma delikleri" ve "pah kırma delme" gibi farklı delme türleri vardır. En çok kullanılan delme makinesi türü dikey bir panele sahiptir (metal bir plakaya belirli bir açıyla delme yapar). Bu türü kullanırken, matkap ucunun yukarı baktığından ve açının PCB üzerindeki deliklerle eşleştiğinden emin olun.PCB'leri delmek için matkap makinesi kullanma

PCB delme işleminin her aşamasında, özellikle hassas delme gerektiğinde, bir delme makinesi kullanılabilir. Delme makinesinin kurulumu biraz zaman alsa da, doğru kullanıldığında mükemmel sonuçlar verebilir.Delik açarken dikkatli olun

Uygun alet ve malzemeler olmadan devre kartına delik açmak zor olabilir. Delme işlemi sırasında acele etmeyin ve sabırlı olun, çünkü acele etmek devre kartına zarar verebilir. Delme hızının ne çok hızlı ne de çok yavaş olduğundan emin olun. Delme sırasında görüşünüzü korumak için koruyucu gözlük takmak da önemlidir.Matkap ucu kullanıldıktan sonra PCB'nin temizlenmesi

Devre kartının delinmesi tamamlandıktan sonra, deliklerin bir fırça ve solvent kullanılarak temizlenmesi gerekir. Solvent, PCB üzerindeki delme işlemi sırasında oluşmuş olabilecek metal kalıntılarını temizleyerek, devre kartının tamamlandıktan sonra etkin bir şekilde kullanılmasını sağlar.Matkap Deliklerine Lehim Uygulama

PCB delme işlemini tamamladıktan sonra, yeni deliklere lehim uygulamalı ve ince uçlu bir havya kullanarak eritmelisiniz. Lehimin düzgün yapışmasını sağlamak için deliklerden birinden bir tel geçirip ısıtın. Bu, lehimin delikten damlamasını önleyecektir. Ardından, güvenli bir bağlantı sağlamak için hafifçe bastırın. Uygun matkap ucuyla delme veya yuva açma sırasında PCB üzerinde küçük kalıntılar ve talaşlar olmadığından emin olun. Matkap ucunda herhangi bir kalıntı veya talaş bulunması, delme işlemi sırasında sorunlara ve istenmeyen sonuçlara yol açabilir. PCB delme işlemi doğru şekilde yapılırsa, matkap uçlarına zarar vermeden tamamlanabilir. Ancak, makine çalışırken mekanik parçaların matkap uçlarıyla temas etmesi, onlara zarar verebilir.DFM PCB Delme Doğrulama Teknikleri:

- Matkap ucu aşınmasını önlemek için en boy oranının minimumda tutulması gerekir.

- Matkap boyutları ne kadar çok eklenirse, üreticinin kullanması gereken matkap ucu sayısı da o kadar fazla olacaktır. Buna karşılık, matkap deliği boyutlarının çeşitliliğini azaltmak delme süresini kısaltacaktır.

- Matkap deliği tiplerini (PTH/NPTH) tanımladığınızı onaylayın.

- Matkap dosyası ile fabrika çıktısı arasındaki matkap deliği konumlarını/boyutlarını doğrulayın.

- 0,006 inçten küçük kapalı deliklerle ilgilenilmelidir.

- Bakır katmanındaki matkap delikleri ve diğer özellikler devre kartı ana hatlarının dışına çıkarsa, minimum en boy oranı (A/R) gereksinimlerini karşılamak için kaplamalı delik (PTH) boyutunu azaltın.

- Toleransları +/- 0,002"'den az olan kaplamalı geçiş delikleri (PTH) ve toleransları +/- 0,001" olan kaplamasız geçiş delikleri (NPTH) için, eksik NPTH matkap delikleri/yuvaları veya matkap dosyasındaki çentik konumları için üretim çizimindeki yayları gösterin.

- Matkap deliklerine lehim ekleyin.

- Hassas delme için hassas matkap presini kullanın.

- Delme işleminden sonra PCB'yi temizleyin.

Yenilikçi bilgiyi benimseyin ve bu gelişmiş tekniklerle PCB delme becerilerinizi geliştirin. Bu 9 mükemmel yöntemi projelerinize dahil ederek, PCB üretim sürecinizde hassasiyet ve verimlilik dünyasının kapılarını aralayacaksınız. Bir adım önde olun ve kusursuz elektronik bağlantıların yolunu açan kusursuz delme delikleriyle tasarımlarınızın nasıl geliştiğini izleyin. PCB mükemmelliğine giden yolculuğunuza bugün başlayın ve inovasyon ve uzmanlığın devre dünyasında benzersiz bir başarıya giden yolda size rehberlik etmesine izin verin.

PCB Üretiminizi SprintPCB ile Dönüştürün SprintPCB, küresel müşterilerine olağanüstü PCB üretim hizmetleri sunma konusunda uzmanlaşmış, tanınmış bir yüksek teknoloji kuruluşudur. Kapsamlı sektör bilgimiz ve rekabetçi fiyatlandırmamızla, dikkatinizi kuruluşunuzun en önemli unsurlarına odaklayabilirsiniz. İş birliği potansiyelimizi keşfetmek ve hedeflerinize ulaşmanıza nasıl yardımcı olabileceğimizi deneyimlemek için bugün bizimle iletişime geçin.