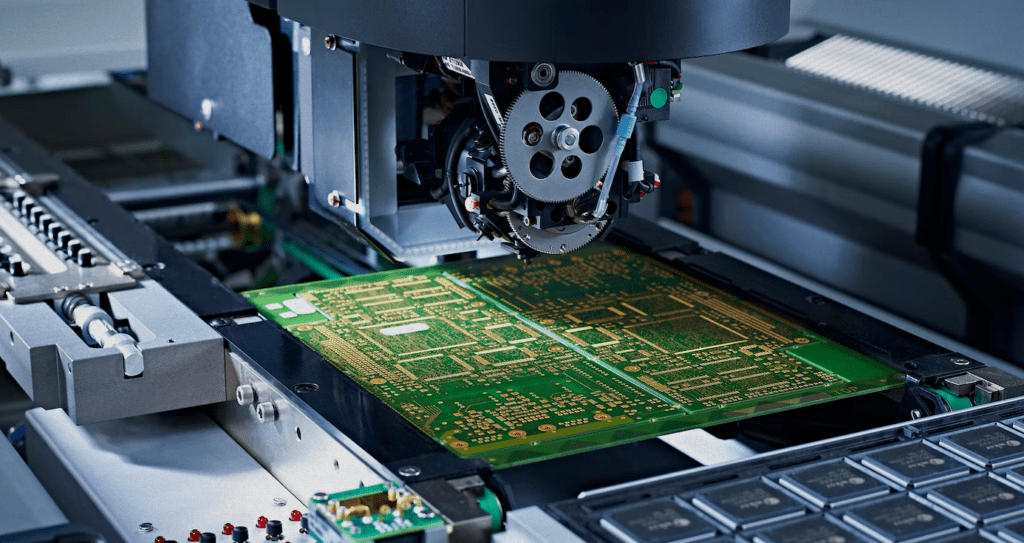

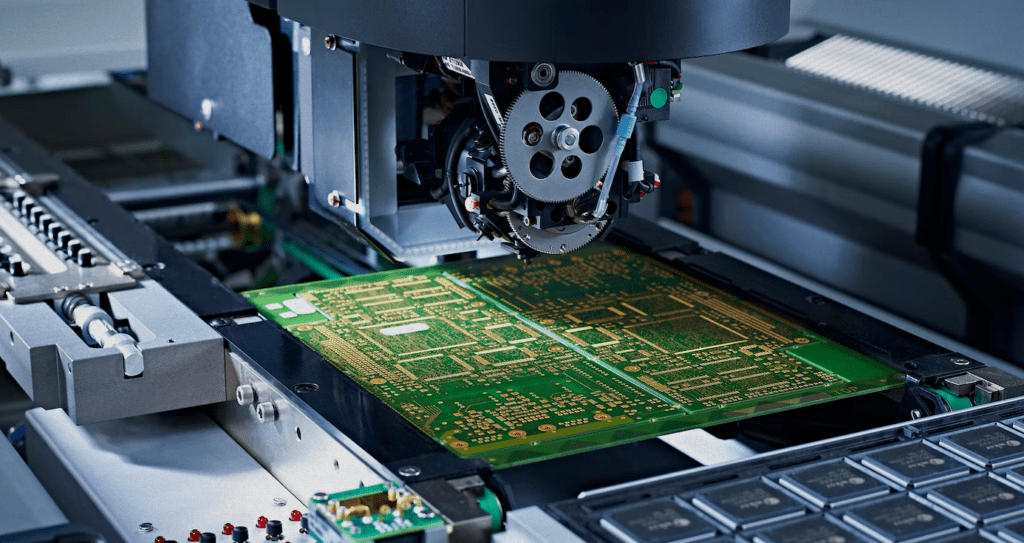

Elektronik üretim endüstrisinde Baskılı Devre Kartı (PCB) montajı kritik bir süreçtir. Yüksek kaliteli PCB montajı, ürünün güvenilirliğini ve performansını garantilemekle kalmaz, aynı zamanda üretim verimliliğini artırır ve maliyetleri düşürür. Ancak PCB montajında mükemmelliğe ulaşmak kolay bir iş değildir. Bu makale, PCB montaj sürecinde kusursuz üretim elde etmenize yardımcı olacak 9 sırrı ortaya koyacaktır.

Sır 1: Tasarım Optimizasyonunun ve DFM'nin (Üretim İçin Tasarım) Önemi

PCB montajında tasarım optimizasyonu ve Üretim İçin Tasarım (DFM) prensipleri hayati bir rol oynar. Üretim ekibiyle yakın iş birliği yaparak, tasarım aşamasında üretim fizibilitesini değerlendirebilir, yerleşim planlarını optimize edebilir, montaj karmaşıklıklarını azaltabilir ve verimli üretim süreçleri sağlayabilirsiniz.Sır 2: Doğru Bileşen Paketlerini ve Tedarikçileri Seçmek

Uygulama gereksinimleriniz için uygun bileşen paketlerini seçmek çok önemlidir. Farklı paket türlerinin farklı özellikleri ve uygunluğu vardır. Ayrıca, güvenilir tedarikçiler seçmek, yüksek kaliteli bileşenler elde etmek ve tedarik zincirinin istikrarını ve güvenilirliğini sağlamak için esastır. Bileşen paketleme, elektronik bileşenlerin harici kapsülleme biçimini ifade eder. Mevcut birkaç yaygın bileşen paketi türü vardır, bunlar şunlardır: Çift Sıralı Paket (DIP): Genellikle erken entegre devreler ve tak-çalıştır bileşenler için kullanılan, iki sıra pin içeren bir paket. Küçük Anahatlı Entegre Devre (SOIC): Yüksek yoğunluklu kablolama içeren uygulamalar için uygun, yaygın bir yüzeye monte paket. Dörtlü Düz Paket (QFP): Orta ve yüksek yoğunluklu entegre devrelerde yaygın olarak kullanılan, birden fazla pine sahip bir paket. Küresel Izgara Dizisi (BGA): Yüksek yoğunluklu ve yüksek performanslı entegre devreler için uygun, pin olarak bir dizi küçük küre şeklindeki lehim bilyesi içeren bir paket. Kara Izgara Dizisi (LGA): BGA gibidir ancak pin bağlantıları olarak lehim bilyeleri yerine metal pedler kullanır. Çip Ölçekli Paket (CSP): Genellikle kompakt elektronik cihazlarda kullanılan, çipin kendi boyutlarına yakın boyutlarda bir paket. İnce Küçük Anahatlı Paket (TSOP): Bellek yongaları ve diğer uygulamalar için uygun bir paket. Plastik Uçlu Çip Taşıyıcı (PLCC): Pinler için uçlara sahip kare şeklinde bir paket. Delik İçi Teknoloji (THT): Bileşenleri, pinleri baskılı devre kartındaki deliklere yerleştirerek birbirine bağlayan bir teknoloji. Bunlar, yaygın bileşen paketi türlerinden sadece birkaçı ve birçok başka paketleme seçeneği mevcut. Her paket türünün kendine özgü avantajları ve uygulama aralığı vardır. Bileşen paketlerini seçerken, tasarım gereksinimleri, PCB düzeni ve üretim fizibilitesi gibi faktörleri göz önünde bulundurmak önemlidir.Sır 3: Doğru Bileşen Yerleşimi ve Hizalaması

PCB montaj sürecinde, hassas bileşen yerleşimi ve hizalama çok önemli adımlardır. Doğru bileşen yerleşimi ve hassas hizalamanın sağlanması, kısa devre veya soğuk lehim bağlantıları gibi lehimleme sorunlarının önlenmesine yardımcı olabilir. Lehimleme sorunları, PCB montajı sırasında çeşitli kalite ve performans sorunlarına yol açabilir. İşte bazı yaygın lehimleme sorunları ve olası sonuçları: Soğuk lehim bağlantısı, lehim bağlantısının tamamen eritilip ıslatılmadığı, yetersiz şekilde bağlanmış bir lehim bağlantısını ifade eder. Tehlikeleri şunlardır: Artan direnç: Soğuk lehim bağlantıları elektrik direncini artırarak, zayıf sinyal iletimine veya devre işlevselliğinin bozulmasına neden olabilir. Azalmış mekanik mukavemet: Soğuk lehim bağlantıları yetersiz mukavemete sahiptir ve bu da titreşim veya stres altında kırılmaya eğilimli olmalarına neden olur. Kısa devre, bağlanmaması gereken iki veya daha fazla lehim noktası arasında istenmeyen elektrik bağlantısını ifade eder. Tehlikeleri şunlardır: Sistem arızası: Kısa devre, anormal devre işlevselliğine veya tüm sistemin düzgün çalışmamasına yol açabilir. Bileşen hasarı: Kısa devre akımı, bileşenlerin nominal değerini aşarak bileşenlerde hasara veya tahribata neden olabilir. Aşırı ısınma, lehimleme işlemi sırasında sıcaklığın çok yüksek veya lehimleme süresinin çok uzun olması ve bunun sonucunda bileşenlerde veya lehim pedlerinde aşırı ısınma oluşması durumunu ifade eder. Tehlikeleri şunlardır: Bileşen hasarı: Aşırı ısınma, bileşenlerin iç yapısına zarar vererek performansın düşmesine veya tamamen tahrip olmasına neden olabilir. Lehim pedi hasarı: Aşırı ısınma, lehim pedi malzemesinin erimesine veya yapışmasını kaybetmesine neden olarak lehim bağlantılarının güvenilirliğini etkileyebilir. Eşit olmayan veya aşırı/yetersiz lehim dağılımı ve düzensiz lehim bağlantısı oluşumu ile karakterize edilen Kötü Lehim Filetosu, aşağıdaki sonuçlara yol açabilir: Güvenilmez elektrik bağlantısı: Kötü Lehim Filetosu, lehim bağlantıları arasında dengesiz bir elektrik bağlantısına neden olarak devrenin genel iletim performansını etkileyebilir. Azalmış mekanik mukavemet: Kötü lehim filetolarının düzensiz şekli, lehim bağlantısının mekanik mukavemetini tehlikeye atarak, stres veya titreşim altında kırılmaya daha yatkın hale getirebilir. Bu sorunların oluşturduğu tehlikelerin boyutu, konumlarına, miktarlarına ve ciddiyetlerine bağlıdır. Bu sorunların önüne geçmek için, uygun lehimleme teknikleri ve proses spesifikasyonlarına uyulmalı, uygun sıcaklık, süre ve lehimleme malzemelerinin kullanımı sağlanmalı, kalite kontrol ve muayene önlemleri alınmalıdır.

Sır 4: Lehimleme Sıcaklığını ve Süresini Kontrol Edin

Lehimleme sıcaklığı ve süresi, iyi lehimleme kalitesi elde etmek için çok önemlidir. Aşırı yüksek sıcaklıklar veya uzun lehimleme süreleri bileşenlere zarar verebilir veya kötü lehim bağlantılarına neden olabilir. Güvenilir lehim bağlantıları sağlamak için uygun sıcaklık ve süreyi kontrol etmek çok önemlidir. Lehimleme sıcaklığı ve süresi standartları, belirli lehimleme işlemine ve kullanılan lehimleme malzemelerine bağlıdır. Farklı lehimleme uygulamaları ve bileşen paketleri farklı sıcaklık ve süre gereksinimlerine sahip olabilir. Yüzey Montaj Teknolojisi (SMT) Lehimleme Lehimleme Sıcaklık Aralığı: Tipik olarak, lehim malzemesine ve bileşen paketine bağlı olarak 220°C ile 250°C arasındadır. Lehimleme Süresi: Tipik olarak, 10 saniye ile 30 saniye arasındadır. Çift Taraflı Delik İçi Lehimleme Lehimleme Sıcaklık Aralığı: Tipik olarak, lehim malzemesine ve bileşen paketine bağlı olarak 250°C ile 300°C arasındadır. Lehimleme Süresi: Tipik olarak, 3 saniye ile 5 saniye arasındadır.Sır 5: Yüksek kaliteli lehim ve akı kullanın

Kusursuz lehimleme elde etmek için yüksek kaliteli lehim ve akı seçimi çok önemlidir. Birinci sınıf lehim ve akı, mükemmel ıslatma özellikleri ve güvenilir lehim bağlantıları sağlayarak lehimleme hatası riskini azaltır. Piyasada birçok saygın lehim ve akı markası bulunmaktadır. İşte yaygın olarak kullanılan bazı markalar ve türleri. Kester, kurşunsuz lehim, temizleme gerektirmeyen akı ve organik asit akısı gibi çeşitli ürünler sunan tanınmış bir lehim ve akı üreticisidir. Alpha Assembly Solutions, kurşunsuz lehim, kalay-kurşun alaşımı lehim ve bağlayıcı maddeler de dahil olmak üzere çok çeşitli lehim ve akı ürünleri sağlayan, lehim malzemelerinin küresel lider tedarikçisidir. Henkel'e bağlı bir marka olan Multicore, kurşunsuz lehim, kalay-kurşun alaşımı lehim, onarım lehimi ve akı değiştiricileri de dahil olmak üzere çeşitli lehim ve akı türleri sunmaktadır. Indium Corporation, kurşunsuz lehim, mikro lehim ve yüksek sıcaklık lehimi gibi çeşitli lehim ve akı türleri sunan yüksek performanslı lehimleme malzemeleri konusunda uzmanlaşmıştır. Aim Solder, kurşunsuz lehim, kalay-kurşun alaşımlı lehim ve özel alaşımlı lehim de dahil olmak üzere çeşitli lehim ve akı türleri sunan, küresel çapta lider bir lehimleme malzemeleri tedarikçisidir. Bu markalar, kalite, performans ve güvenilirlik açısından iyi bir üne sahip lehim ve akı sunar. Özel uygulama ihtiyaçlarınıza ve gereksinimlerinize bağlı olarak, projeniz için uygun bir marka ve tür seçebilirsiniz. Seçim yapmadan önce, daha spesifik tavsiye ve öneriler almak için tedarikçi veya üreticiye danışmanız önerilir.Sır 6: Uygun ESD Koruması ve Elektrostatik Kontrol

Elektrostatik deşarj (ESD), PCB montaj sürecine potansiyel olarak zarar verebilir. ESD koruyucu ekipmanlarını doğru şekilde kullanarak ve statik elektriği kontrol ederek, montaj süreci boyunca PCB'yi ve hassas bileşenleri koruyabilir ve kusursuz bir üretim sağlayabilirsiniz. Doğru ESD koruması ve elektrostatik kontrolü aşağıdaki uygulamaları içerir: Statik yüklerin birikmesini ve deşarjını önlemek için uygun antistatik giysiler giymek veya antistatik eldivenler kullanmak. Statik deşarjları önlemek için çalışma alanında statik yükleri toprağa yönlendirmek amacıyla antistatik paspaslar veya çalışma tezgahları kullanmak. Hassas bileşenleri elektrostatik hasardan korumak için antistatik kaplarda veya ambalaj malzemelerinde depolamak ve taşımak. Statik elektriğin salınımını ve iletimini kontrol etmek için statik gidericiler ve ESD paspasları gibi uygun ESD koruma araçları ve ekipmanları kullanmak. Kuru hava, statik yük birikimi ve deşarjı riskini artırdığı için kuru ortamlarda çalışmaktan kaçınmak. Statik elektriğin etkisini en aza indirmek için elektrostatiğe duyarlı bileşenler için taşıma ve çalışma adımları da dahil olmak üzere iyi iş akışı ve çalışma prosedürleri oluşturmak. Antistatik önlemlerin etkinliğini ve standartlara uygunluğu sağlamak için çalışma alanının ESD uyumluluğu açısından düzenli olarak test edilmesi ve denetlenmesi. Çalışanların elektrostatik kontrolün önemi ve doğru kullanım yöntemleri konusunda eğitilerek farkındalık ve becerilerinin artırılması. Bu basit önlemlerin uygulanmasıyla statik elektriğin etkisi azaltılabilir, hassas PCB montaj süreçleri ve bileşenleri korunabilir ve kusursuz üretim sağlanabilir.Sır 7: Sıkı Kalite Kontrol ve Muayene Süreçlerini Uygulayın

Sıkı kalite kontrol ve inceleme süreçleri, PCB montajında mükemmelliğe ulaşmanın temelini oluşturur. Çeşitli kalite kontrol araçları ve inceleme yöntemlerini kullanarak, olası kalite sorunlarını hızla tespit edip düzeltebilir ve ürünlerinizin standartlara ve özelliklere uygun olmasını sağlayabilirsiniz. PCB montajının kalite kontrol ve inceleme sürecinde, yaygın olarak kullanılan bazı araçlar ve yöntemler şunlardır: Görsel İnceleme: PCB montajının görünümünü çıplak gözle inceleyerek, belirgin lehimleme kusurları, bileşen yanlış yerleştirmeleri veya hasarlar olmadığından emin olun. X-ışını İncelemesi: PCB üzerindeki lehim bağlantılarının iç kalitesini incelemek için X-ışını radyasyonundan yararlanın. Bu yöntem, soğuk lehim bağlantıları, aşırı veya yetersiz lehimleme vb. gibi görsel incelemeyle görülemeyen sorunları tespit etmek için özellikle yararlıdır. Termal Profilleme: Lehimleme işlemi sırasında sıcaklık dağılımını ve zaman eğrisini izlemek için termal profilleme cihazları kullanın ve lehimleme sıcaklığının ve süresinin uygun aralıklarda olduğundan emin olun. PCB Testi: Bu, baskılı devre kartındaki devre bağlantılarının doğru ve hatasız olduğundan emin olmak için elektrik testi ve süreklilik testini içerir. Lehimleme Kalite Kontrolü: Lehimleme bağlantılarının güvenilirliğini ve gücünü değerlendirmek için lehim soyma mukavemeti test cihazları, lehim bağlantısı güvenilirlik test cihazları vb. gibi lehimleme kalite kontrol ekipmanlarını kullanın. AOI (Otomatik Optik Kontrol): Lehimleme kusurlarını, bileşen yanlış yerleştirmelerini veya hasarları tespit etmek için PCB'nin yüksek hızlı taramasını ve görüntü analizini gerçekleştirmek üzere otomatik optik kontrol cihazlarını kullanın. ICT (Devre İçi Test): Devrenin doğru çalışmasını ve performansını doğrulamak için PCB üzerinde işlevsel ve elektriksel testler yapmak üzere devre içi test ekipmanlarını kullanın. ESD Testi: Hassas bileşenlere ve devrelere zarar vermemek için elektrostatik deşarjı tespit etmek ve kontrol etmek amacıyla ESD test cihazlarını kullanın. Güvenilirlik Testi: Bu, çeşitli koşullar altında PCB montajının güvenilirliğini ve dayanıklılığını değerlendirmek için çevresel testleri (sıcaklık döngüsü, nem testi gibi) ve güvenilirlik ömrü testini içerir.Sır 8: Sürekli Öğrenme ve Ekip Çalışması

PCB montajında mükemmelliğe ulaşmak için sürekli öğrenme ve ekip çalışması hayati önem taşır. PCB montaj teknolojisinin sürekli gelişmesiyle birlikte, yeni teknikler konusunda güncel kalmak, ekip üyelerine eğitim vermek ve üretim uzmanları ve meslektaşlarınızla deneyim paylaşımında bulunmak, PCB montaj becerilerinizi sürekli geliştirmenize olanak tanır.Sır 9: Süreç İyileştirme İçin Verilerin İzlenmesi ve Analizi

Verilerin takibi ve analizi, PCB montaj üretim sürecini iyileştirmenin anahtarıdır. Temel veri metriklerini toplayıp analiz ederek, potansiyel darboğazları ve iyileştirme fırsatlarını belirleyebilir ve üretim verimliliğini ve kalitesini artırmak için uygun adımları atabilirsiniz. Mükemmel bir PCB montajı elde etmek, tasarım optimizasyonundan lehimleme tekniklerine ve kalite kontrolünden ekip çalışmasına kadar birçok faktörü bütünsel olarak değerlendirmeyi gerektirir. Bu 9 sırrı izleyerek, PCB montajının kalitesini, verimliliğini ve güvenilirliğini artırabilir ve kusursuz üretim hedefinize bir adım daha yaklaşabilirsiniz.

PCB Üretiminizi SprintPCB ile Geliştirin SprintPCB, dünya çapındaki müşterilerine olağanüstü PCB üretim hizmetleri sunan, önde gelen bir yüksek teknoloji şirketidir. Kapsamlı sektör deneyimimiz ve rekabetçi fiyatlarımız sayesinde, odak noktanızı kuruluşunuzun en önemli yönlerine yönlendirebilirsiniz. Hedeflerinize ulaşmanıza nasıl yardımcı olabileceğimizi öğrenmek için bugün bizimle iletişime geçin.