Modern elektronik endüstrisinde Baskılı Devre Kartları (PCB'ler) hayati önem taşıyan bileşenlerdir. İster bilgisayar, ister akıllı telefon, ister otomobil veya başka bir elektronik cihaz olsun, PCB'ler elektronik bileşenleri desteklemek ve bağlamak için kullanılır. PCB'lerin tasarımı ve üretimi, elektronik cihazların performansı, güvenilirliği ve işlevselliğinde hayati bir rol oynar. PCB'ler için malzeme seçimi, üreticilerin tasarım ve üretim sürecinde dikkatlice değerlendirmeleri gereken kritik kararlardan biridir. Farklı malzemeler, PCB'nin işlevselliğini ve güvenilirliğini doğrudan etkileyen farklı elektriksel, mekanik ve termal özelliklere sahiptir. Bu nedenle, PCB'nin çeşitli uygulama senaryolarında gerekli performansı karşılamasını sağlamak için en iyi PCB malzemesini seçmek çok önemlidir. Bu makale, PCB üreticilerinin en iyi PCB malzemelerini nasıl seçebileceklerini incelemeyi amaçlamaktadır. PCB malzemelerinin önemini ve elektriksel performans, mekanik performans ve termal yönetim üzerindeki etkilerini ele alarak başlayacağız.

Ardından, PCB malzemelerini seçerken göz önünde bulundurulması gereken temel faktörleri ele alacağız. Son olarak, malzeme seçimi konusunda rehberlik sağlayacak ve farklı malzeme seçeneklerini vurgulayan vaka çalışmaları sunacağız. Bu makalenin amacı, PCB üreticilerine değerli rehberlik ve içgörüler sunarak, malzeme seçimi konusunda bilinçli kararlar almalarına yardımcı olmaktır.

PCB malzemelerinin önemi

PCB Malzemelerinin Elektriksel Performans Üzerindeki Etkisi

PCB malzemeleri, bir devre kartının elektriksel performansını belirlemede önemli bir faktördür. Farklı malzemeler, devrenin performansını önemli ölçüde etkileyebilecek farklı elektriksel özelliklere sahiptir. Dielektrik Sabiti: PCB malzemelerinin dielektrik sabiti, kart üzerindeki sinyallerin yayılma hızını belirler. Daha düşük bir dielektrik sabiti, yüksek frekanslı uygulamalar için hayati önem taşıyan daha hızlı sinyal yayılımı anlamına gelir. Daha düşük dielektrik sabitli malzeme seçimi, sinyal iletim gecikmelerini ve bozulmalarını azaltabilir. Kayıp Faktörü: Kayıp faktörü, bir malzemenin sinyalleri ne ölçüde zayıflattığını ölçer. Daha düşük bir kayıp faktörü, malzemenin sinyal iletimi sırasında enerji kaybını azalttığını ve böylece sinyalin kalitesini ve gücünü koruduğunu gösterir. Yüksek frekanslı uygulamalarda, daha düşük kayıp faktörlü malzeme seçimi, sinyal zayıflamasını ve gürültüyü en aza indirebilir. Elektriksel Yalıtım: PCB malzemelerinin, kart üzerindeki farklı devre katmanları veya izleri arasında uygun izolasyonu sağlamak için mükemmel elektriksel yalıtım özellikleri sergilemesi gerekir. Yüksek kaliteli yalıtım malzemeleri, sinyal karışmasını ve devre kısa devrelerini önleyerek devre kararlılığını ve güvenilirliğini artırır. Isıl İletkenlik: PCB malzemelerinin ısıl iletkenlik üzerindeki etkisi, devrenin elektriksel performansını dolaylı olarak etkiler. Malzemenin ısıl iletkenliği, devrede oluşan ısının nasıl dağılıp yayıldığını belirler. Etkili ısı yönetimi, bileşenlerin aşırı ısınmasını önlemeye yardımcı olarak devrenin normal çalışmasını ve güvenilirliğini sağlar.PCB Malzemelerinin Mekanik Performans Üzerindeki Etkisi

Elektriksel performansın yanı sıra, PCB malzemeleri devre kartının mekanik performansını ve güvenilirliğini de önemli ölçüde etkiler. Dayanıklılık ve Sertlik: PCB malzemeleri, montaj ve kullanım sırasında oluşan gerilimlere ve titreşimlere dayanacak yeterli dayanıklılığa ve sertliğe sahip olmalıdır. Daha yüksek dayanıklılık ve sertlik, devre kartının çalışma sırasında deforme olmasını, kırılmasını veya hasar görmesini önler. Isı Direnci: PCB malzemeleri, yüksek sıcaklıklı ortamlarda devre kartının kararlılığını ve güvenilirliğini korumak için mükemmel ısı direnci göstermelidir. Otomotiv elektroniği ve havacılık gibi belirli uygulamalarda, PCB malzemeleri aşırı sıcaklıklara dayanmalıdır. Kimyasal Direnç: PCB malzemeleri, yaygın kimyasallara ve ortamlara karşı iyi bir dirence sahip olmalıdır. Bazı uygulamalarda, özellikle endüstriyel veya zorlu ortamlarda, devre kartı aşındırıcı gazlar, sıvılar veya kimyasallarla karşılaşabilir. Mükemmel kimyasal dirence sahip malzemelerin seçilmesi, devre kartını hasardan korur.PCB Malzemelerinin Termal Yönetim Üzerindeki Etkisi

Termal yönetim, modern elektronik cihaz tasarımının önemli bir yönüdür ve PCB malzemeleri bunda önemli bir rol oynar. Termal İletkenlik: PCB malzemelerinin termal iletkenliği, devre kartındaki ısının yayılma ve dağılma hızını belirler. Mükemmel termal iletkenlik, ısının devre bileşenlerinden çevreye hızla aktarılmasına yardımcı olarak bileşenlerin aşırı ısınmasını önler ve genel sistemin termal kararlılığını artırır. Termal Genleşme Katsayısı: PCB malzemelerinin termal genleşme katsayısı, malzemenin sıcaklık değişimlerine bağlı boyutsal değişikliklerini ifade eder. Diğer bileşenlerle eşleşen bir termal genleşme katsayısına sahip malzemelerin seçilmesi, termal stresi ve termal genleşme ve büzülmeden kaynaklanan mekanik zorlanma riskini azaltarak devre kartında termal arıza riskini düşürür. Isı Dağılımı Tasarımı: Farklı PCB malzemeleri, ısı dağılımı tasarımlarına ve çözümlerine göre farklılık gösterir. Yüksek güçlü devreler için, daha yüksek ısı dağıtma kapasitesine sahip malzemeler seçmek veya termal bakır pedler gibi ısıyı artıran teknikler uygulamak gerekebilir.PCB Malzemelerinin Temel Elementleri

PCB malzemeleri, Baskılı Devre Kartları (PCB) üretiminde kullanılan temel bileşenlerdir ve kartların performansını ve güvenilirliğini doğrudan etkiler. Bu bölümde, iletkenlik, yalıtım ve termal performans gibi PCB malzemelerinin temel unsurlarını ele alacağız.

İletkenlik:

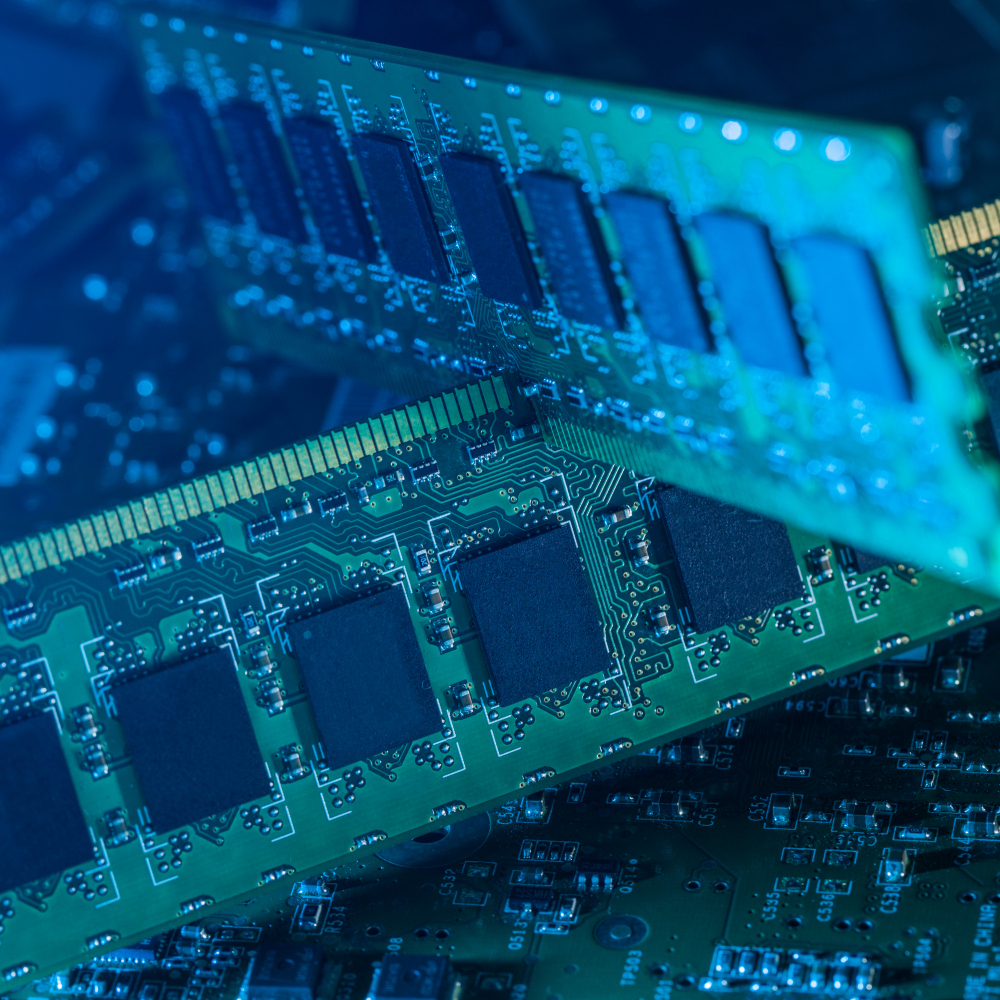

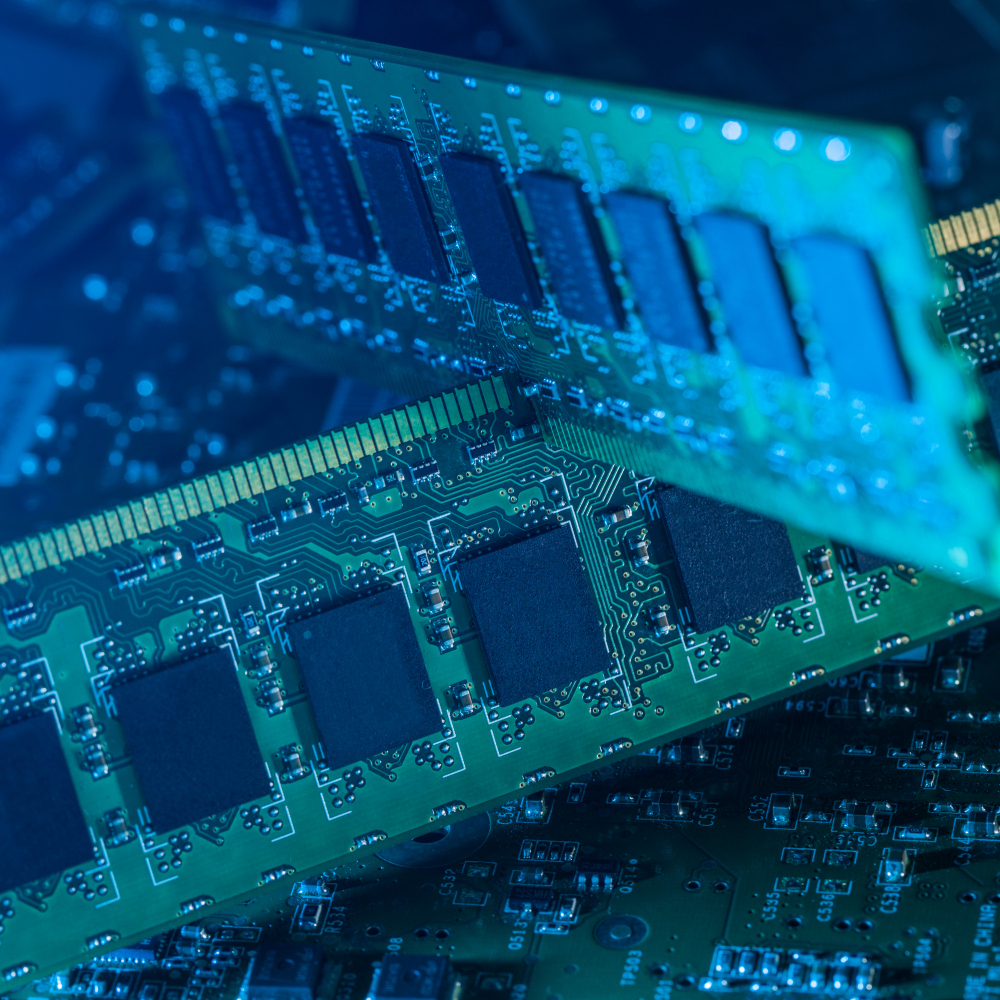

İletkenlik, sinyallerin devre boyunca yayılma kabiliyetini belirlediği için PCB malzemelerinin önemli bir özelliğidir. Bakır folyolar PCB'lerde iletkenliği öncelikle sağlar. Genellikle 28 ila 85 gram kalınlığındaki bakır folyolar çok katmanlı PCB'lerde yaygın olarak kullanılır. Daha kalın bakır folyolar daha düşük direnç ve daha iyi iletkenlik sunar. Ancak, yüksek iletkenliğe sahip bakır folyoların kullanımı üretim maliyetlerini de artırdığından, bakır folyo kalınlığını seçerken maliyet ve performans arasında bir denge kurmak önemlidir.Yalıtım:

Yalıtım, PCB malzemelerinin bir diğer önemli özelliğidir ve devredeki sinyallerin parazit veya sızıntıya maruz kalmamasını sağlar. FR-4 (Fiberglas Takviyeli Epoksi Laminat) gibi yaygın PCB malzemeleri iyi yalıtım özellikleri gösterir. Yalıtım, malzemenin dielektrik sabiti ve yayılma faktörü ile ölçülür. Dielektrik sabiti, malzemenin elektromanyetik dalgaların yayılma hızı üzerindeki etkisini temsil ederken, yayılma faktörü enerji emme kapasitesini yansıtır. Yüksek frekanslı uygulamalarda, sinyal kaybını ve paraziti en aza indirmek için daha düşük dielektrik sabitlerine ve yayılma faktörlerine sahip malzemeler seçilmelidir.Termal Performans:

PCB malzemelerinin termal performansı, devre güvenilirliği ve kararlılığı için hayati önem taşır. Öncelikle malzemenin termal iletkenliği ve cam geçiş sıcaklığı (Tg) ile ilgilidir. Termal iletkenlik, malzemenin ısıyı ne kadar verimli bir şekilde aktardığını belirler ve özellikle ısı dağılımı gerektiren devreler için önemlidir. Daha yüksek termal iletkenlik, devre kartında sabit sıcaklıkların korunmasına yardımcı olur. Tg, malzemenin camsı halden kauçuksu hale geçtiği sıcaklığı ifade eder ve yüksek sıcaklıklardaki mekanik mukavemetini ve boyut kararlılığını yansıtır. Yüksek Tg'li malzemeler, yüksek sıcaklık koşullarında deformasyona ve arızaya karşı direnç gösterebilir ve bu da onları yüksek sıcaklık uygulamaları için uygun hale getirir. İletkenlik, yalıtım ve termal performansın yanı sıra mekanik özellikler, kimyasal direnç, boyut kararlılığı ve maliyet gibi diğer faktörlerin de dikkate alınması gerekir. En iyi PCB malzemesinin seçimi, uygulama gereksinimleri, performans ölçütleri ve maliyet etkinliğinin kapsamlı bir değerlendirmesine dayanmalıdır. Tedarikçiler tarafından sağlanan endüstri standartları ve teknik bilgiler, üreticiler için malzeme seçimi yaparken değerli referanslardır.PCB Üreticilerinin En İyi PCB Malzemesini Seçme Kriterleri

Belirli Uygulama Gereksinimlerini Araştırma ve Anlama En iyi PCB malzemesini seçmeden önce, PCB üreticilerinin derinlemesine bir araştırma yapması ve uygulamanın özel gereksinimlerini anlaması gerekir. İşte dikkate alınması gereken bazı önemli hususlar:PCB'nin Amacı ve Çalışma Ortamı

PCB'nin kullanım amacını belirleyin; örneğin iletişim cihazları, tıbbi cihazlar, otomotiv elektroniği vb. PCB'nin çalışacağı ortam koşullarını analiz edin; örneğin sıcaklık, nem, aşındırıcı gazlar vb.Devre Karmaşıklığı ve Çalışma Frekansı

Devrenin karmaşıklığını ve hiyerarşik yapısını, gerekli katman sayısı ve hat genişliği/aralığı dahil olmak üzere anlayın. Yüksek frekanslı uygulamalar malzeme elektriksel özellikleri açısından daha yüksek talepler gerektirdiğinden, devrenin çalışma frekans aralığını belirleyin. Kritik Elektriksel ve Mekanik Performans Göstergeleri: Dielektrik sabiti, kayıp tanjantı, kontrollü empedans vb. gibi elektriksel performans gereksinimlerini göz önünde bulundurun. Eğilme dayanımı, darbe direnci, yüzey düzlüğü vb. gibi mekanik performans gereksinimlerini anlayın.Güvenilirlik Gereksinimleri

PCB'nin beklenen yaşam döngüsü içindeki güvenilirlik gereksinimlerini (dayanıklılık, kararlılık ve güvenilir bağlantı gibi) belirleyin. Titreşim, sıcaklık değişimleri ve nem değişimleri gibi belirli stres koşulları altındaki güvenilirlik gereksinimlerini göz önünde bulundurun. PCB üreticileri, belirli uygulama gereksinimlerini derinlemesine anlayarak uygun malzemeleri seçmek için temel oluşturabilirler. Bu aşama, müşteriler, mühendisler ve tasarım ekipleriyle kapsamlı iletişim ve iş birliği gerektirir. Üreticiler ayrıca, belirli uygulama alanlarındaki en iyi uygulamaları öğrenmek için IPC'nin (Association Connecting Electronics Industries) teknik özellikleri ve önerileri gibi endüstri standartlarına ve yönergelerine de başvurabilirler. Belirli uygulama gereksinimlerini anladıktan sonra, PCB üreticileri farklı malzemelerin artılarını ve eksilerini daha fazla değerlendirebilir ve tasarım gereksinimlerini karşılamak için en uygun olanı seçebilirler. Bu, elektriksel performans, termal performans, mekanik performans, maliyet ve malzemelerin bulunabilirliği gibi faktörleri göz önünde bulundurmayı içerir. Ayrıca, üreticiler seçilen malzemelerin performansını ve güvenilirliğini prototipleme ve pratik testler yoluyla doğrulayabilirler. Özetle, belirli uygulama gereksinimlerini araştırmak ve anlamak, en iyi PCB malzemesini seçmede önemli bir adımdır. Bu, üreticilerin müşteri ihtiyaçlarını karşılayabilmelerini ve güvenilir performansa sahip PCB'ler üretebilmelerini sağlar.Referans PCB Üreticisi Endüstri Standartları ve Yönergeleri

PCB üreticileri, en iyi PCB malzemesini seçerken, malzeme performansı ve uygunluğu hakkında değerli bilgiler sağlayan endüstri standartlarına ve yönergelerine başvurabilirler. İşte üreticilerin göz önünde bulundurması gereken yaygın olarak kullanılan bazı endüstri standartları ve yönergeleri: IPC (Association Connecting Electronics Industries) standartları ve özellikleri:

IPC-2221: İz genişlikleri, aralıkları, delik boyutları vb. konularda rehberlik sağlayan genel PCB tasarım standardı.

IPC-4101: FR-4, CEM-1, PTFE vb. malzemeler için performans gereklilikleri de dahil olmak üzere PCB taban malzemeleri için şartname.

IPC-6012: PCB üretiminin çeşitli yönlerini kapsayan, sert PCB kalitesi ve güvenilirliğine ilişkin şartname.

IPC-6013: Esnek PCB üretimine uygulanabilir, esnek PCB kalitesi ve güvenilirliği için şartname.

Malzeme tedarikçilerinden teknik dokümantasyon ve öneriler: PCB malzeme tedarikçileri genellikle malzeme özellikleri, uygunluk ve işleme önerileri hakkında bilgi veren teknik veri sayfaları ve uygulama kılavuzları sağlar. Üreticiler, farklı malzemelerin avantajlarını ve dezavantajlarını ve uygulanabilir aralıklarını anlamak için tedarikçiler tarafından sağlanan malzeme veri sayfalarına, teknik kılavuzlara ve uygulama kılavuzlarına başvurabilirler. Endüstri kuruluşları ve dernekleri: Elektrik ve Elektronik Mühendisleri Enstitüsü (IEEE) ve Elektronik Endüstrileri Derneği (EIA) gibi endüstri kuruluşları, PCB tasarımı ve üretimi hakkında teknik kılavuzlar ve araştırma raporları sağlar. Üreticiler, meslektaşlarıyla iletişim kurmak, deneyim alışverişinde bulunmak ve endüstri trendleri ve teknolojik gelişmeler hakkında güncel kalmak için endüstri konferanslarına, atölye çalışmalarına ve eğitim kurslarına katılabilir. Yerleşik tasarım ve üretim uygulamaları: Başarılı tasarım ve üretim örneklerinden ders çıkarmak, üreticilerin benzer uygulamalarda kullanılan malzeme türlerini ve teknoloji seçeneklerini anlamalarına yardımcı olur. Geçmiş deneyimlere ve endüstrideki en iyi uygulamalara başvurmak, üreticilerin olası sorunları önlemelerine ve ürün güvenilirliğini artırmalarına yardımcı olabilir. Endüstri standartlarına ve yönergelerine başvurarak PCB üreticileri, farklı malzemelerin performans parametreleri, özellikleri ve uygulama aralıkları hakkında doğru bilgilere erişebilirler. Bu kılavuzlar, üreticilerin malzemelerin uygunluğunu daha iyi anlamalarına ve en iyi malzemeleri seçmelerine yardımcı olur. Bununla birlikte, üreticiler, malzeme seçiminin ürün ihtiyaçlarıyla uyumlu olmasını sağlamak için standartları ve kılavuzları belirli uygulamaların gereksinimlerine göre ayarlamayı da düşünmelidir.

Gerçek Test ve Doğrulama

Uygun PCB malzemesini seçmek karmaşık bir iştir, çünkü teorik ve teknik veriler tek başına malzemenin gerçek dünya uygulamalarında nasıl performans göstereceğini tam olarak öngöremez. Bu nedenle, PCB üreticileri genellikle seçilen malzemenin gereksinimlerini ve beklenen performansını karşıladığından emin olmak için gerçek testler ve doğrulamalar gerçekleştirir.Prototip Üretimi ve Testleri:

PCB üreticileri, seçilen malzemeyi kullanarak prototipler oluşturur ve performansını bir dizi test ve doğrulama prosedürüyle değerlendirir. Bu testler şunları içerebilir: Elektriksel performans testi: Malzemenin dielektrik sabiti, kayıp tanjantı, dielektrik dayanımı vb. ölçülerek devrenin sinyal iletim gereksinimlerini karşıladığı garanti edilir. Termal performans testi: Yüksek sıcaklık ortamlarında güvenilirliği sağlamak için malzemenin ısıl iletkenliği, termal genleşme katsayısı ve Tg (cam geçiş sıcaklığı) değerlendirilir. Mekanik performans testi: Mekanik stres altında kararlılık ve güvenilirliği sağlamak için malzemenin sertliği, darbe direnci, sürünme direnci vb. test edilir. Çevresel uyum testi: Malzemenin yaşlanma ve korozyona karşı direncini değerlendirmek için prototipi yüksek sıcaklık, düşük sıcaklık, nem ve kimyasallar gibi farklı çevre koşullarına maruz bırakır.Güvenilirlik Değerlendirmesi:

PCB üreticileri ayrıca seçilen malzemenin uzun vadeli güvenilirlik değerlendirmelerini de gerçekleştirir. Bu değerlendirmeler, gerçek çalışma koşullarında performans kararlılığını simüle etmek için hızlandırılmış ömür testi, termal döngü testi, nem-sıcaklık döngüsü testi vb. içerebilir. Bu testler, üreticilerin malzemenin ömrünü ve güvenilirliğini belirlemelerine ve uzun süreli kullanım sırasında ortaya çıkabilecek olası sorunları tahmin etmelerine yardımcı olur.Maliyet ve İşlenebilirliğin Göz Önünde Bulundurulması:

Gerçek test ve doğrulama süreci sırasında, PCB üreticileri seçilen malzemenin maliyet etkinliğini ve işlenebilirliğini de değerlendirir. Malzeme maliyeti, hammadde tedariki, işleme ve üretim maliyetleri ve müteakip bakım maliyetleri gibi faktörleri içerebilir. Ayrıca, üreticiler seçilen malzemenin üretim süreçlerine uygun olduğundan emin olmak için kesilebilirlik, delinebilirlik, laminasyon performansı vb. dahil olmak üzere malzemenin işlenebilirliğini de dikkate alırlar. Gerçek test ve doğrulama yoluyla, PCB üreticileri seçilen malzemenin gerçek dünya performansı hakkında daha iyi bilgi edinir ve amaçlanan uygulamalarının gereksinimlerini karşıladığından emin olur. Bu uygulama aynı zamanda riskleri azaltmaya, yanlış malzeme seçiminden kaynaklanan üretim gecikmelerini ve maliyet kayıplarını azaltmaya yardımcı olur. Ayrıca, üreticiler pratik uygulama deneyimi kazanarak gelecekteki projeler için daha doğru malzeme seçimi önerileri sunabilirler. Gerçek test ve doğrulama zaman alıcı olsa da, en iyi PCB malzemesini seçmede kritik adımlardır. Titiz test ve doğrulama yoluyla üreticiler, seçilen malzemenin özel gereksinimlerini karşıladığından ve mükemmel devre performansı ve güvenilirliği sağladığından emin olabilirler.Yaygın PCB Malzeme Seçimi Vaka Çalışmaları

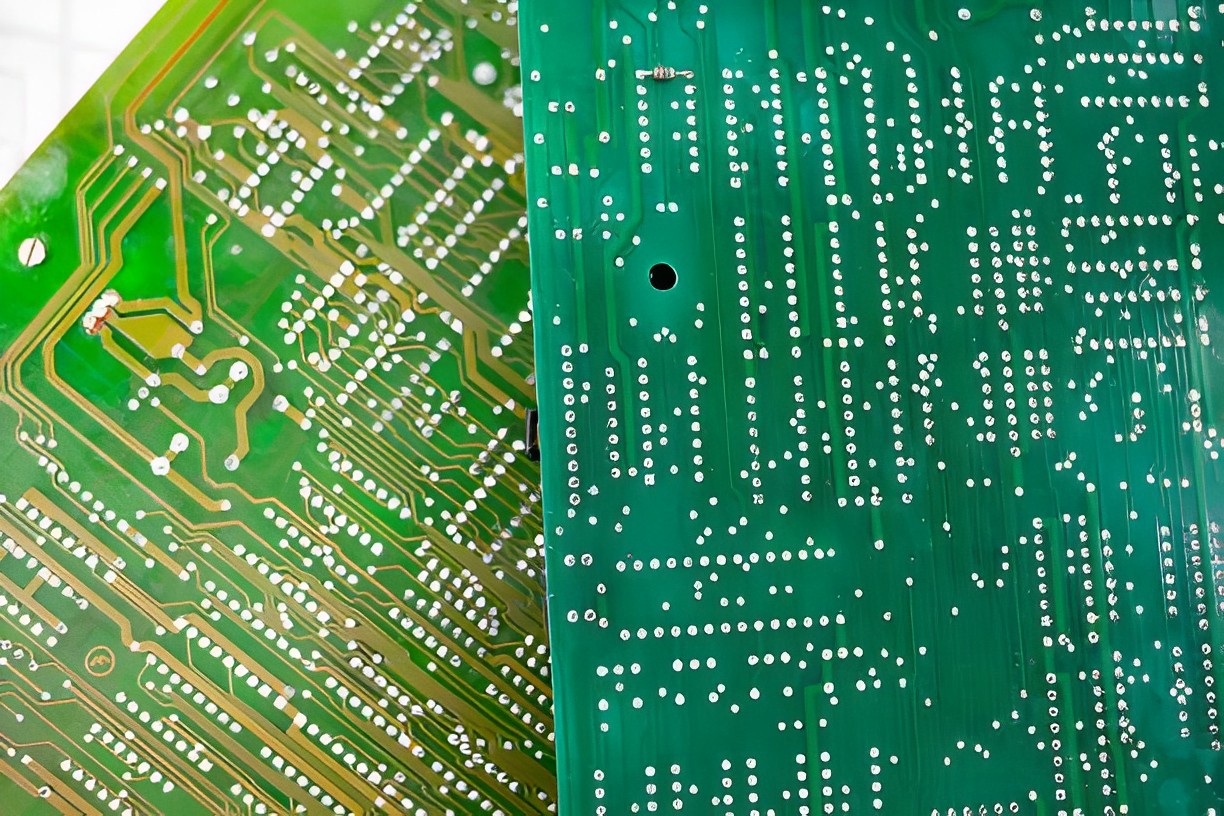

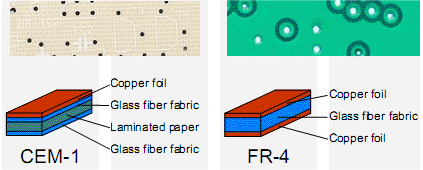

Bu bölümde, PCB üreticilerinin belirli uygulama gereksinimlerini karşılamak için en iyi malzemeleri nasıl seçeceklerini daha iyi anlamalarına yardımcı olmak amacıyla, yaygın PCB malzeme seçimlerine ilişkin birkaç vaka çalışmasını ele alacağız. Düşük Maliyetli Uygulamalar: FR-4 ve CEM-1

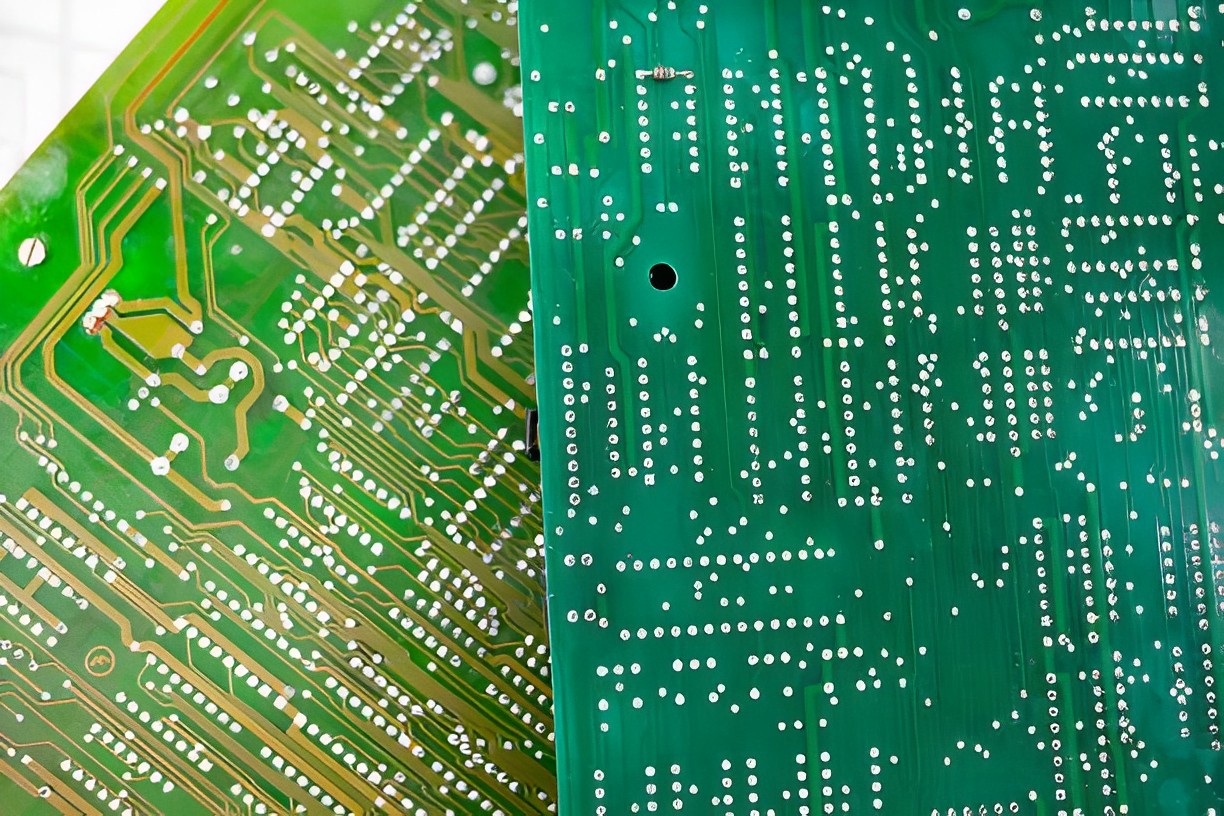

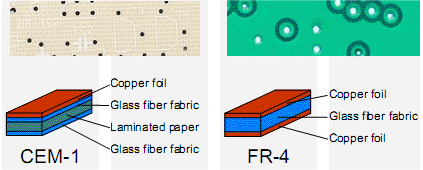

FR-4, en çok kullanılan PCB alt tabaka malzemelerinden biridir. İyi elektriksel performans, mekanik mukavemet ve ısı direnci sunar. Düşük fiyatlı, fiberglas takviyeli epoksi reçine bazlı bir malzemedir ve genel elektronik ürünler ve düşük maliyetli uygulamalar için uygundur. CEM-1, selüloz kağıt matris ve epoksi reçineden üretilen bir diğer yaygın düşük maliyetli PCB malzemesidir. Ucuzdur ve basit tek katmanlı veya çift katmanlı devre kartları için uygundur. Yüksek Frekans Uygulamaları: PTFE ve RF-35 PTFE, yüksek frekanslı uygulamalarda yaygın olarak kullanılan, mükemmel dielektrik performansı ve düşük kayıp özellikleriyle bilinen bir malzemedir. Yüksek frekans aralığında düşük iletim kaybı ve iyi sinyal bütünlüğü sağlayarak kablosuz iletişim, radar ve uydu sistemleri için uygundur. RF-35, seramik dolgulu polimerlerden oluşan özel bir yüksek frekans malzemesidir. Düşük dielektrik sabiti ve düşük dielektrik kaybına sahiptir, yüksek hızlı veri iletimi ve RF antenleri ve mikrodalga devreleri gibi yüksek frekanslı uygulamalar için uygundur. Yüksek Sıcaklık Uygulamaları: Yüksek TG Malzemeler ve Seramik Alt Tabakalar Yüksek TG malzemeler daha yüksek bir cam geçiş sıcaklığına (TG) sahiptir ve yüksek sıcaklık ortamlarında iyi performans kararlılığını koruyabilir. Bu malzemeler, otomotiv elektroniği, endüstriyel kontroller ve havacılık sistemleri gibi yüksek sıcaklık uygulamaları için uygundur. Seramik alt tabakalar, yüksek sıcaklık direnci, mekanik mukavemeti ve mükemmel termal iletkenliğiyle bilinen malzemelerdir. Genellikle güç modülleri, güç amplifikatörleri ve elektrikli araç kontrol cihazları gibi elektronik güç uygulamalarında kullanılırlar. Özel Uygulamalar: Metal Çekirdekli PCB'ler ve Esnek PCB'ler Metal çekirdekli PCB'ler, metal bir alt tabaka üzerine yalıtım tabakası uygulanmasını içerir ve ısı dağıtımı ve yüksek güç uygulamaları için kullanılır. Mükemmel termal iletkenlik gösterirler ve LED aydınlatma, güç modülleri ve motor sürücüleri gibi yüksek güç devreleri için uygundurlar. Esnek PCB'ler, esneklik ve katlanabilirlik sağlayan esnek poliimid (PI) veya polyester (PET) malzemelerden yapılır. Giyilebilir cihazlar, mobil cihazlar ve otomotiv iç elektroniği gibi kompakt alan, bükülme veya katlama gereksinimleri olan uygulamalar için uygundurlar. Bu vaka çalışmaları, farklı uygulama senaryoları için yaygın PCB malzeme seçimlerine örnekler sunmaktadır. Ancak, her uygulamanın kendine özgü gereksinimleri ve kısıtlamaları olduğunu vurgulamak önemlidir. Bu nedenle, PCB malzemeleri seçerken uygulama ihtiyaçları, performans özellikleri, maliyet ve bulunabilirlik gibi faktörleri göz önünde bulundurmak çok önemlidir. Özel uygulamalar için, en iyi PCB malzemelerini seçmek için daha fazla araştırma ve test gerekebilir. Sonuç olarak, PCB üreticilerinin PCB'leri için en iyi malzemeyi seçerken çeşitli faktörleri göz önünde bulundurmaları gerekir. Belirli uygulamanın gereksinimlerini göz önünde bulundurmalıdırlar.Performans göstergeleri, maliyet ve bulunabilirlik. Endüstri standartlarına başvurmak ve pratik test ve doğrulama yapmak, üreticilerin bilinçli kararlar almalarına yardımcı olabilir. Devam eden teknolojik gelişmeler ve malzeme yenilikleri sayesinde, PCB üreticileri devre performansını ve güvenilirliğini artırmak için daha fazla seçeneğe ve fırsata sahip olacak.

PCB Üretiminizi SprintPCB ile Geliştirin SprintPCB , dünya çapındaki müşterilerine olağanüstü PCB üretim hizmetleri sunan, önde gelen bir yüksek teknoloji şirketidir. Kapsamlı sektör deneyimimiz ve rekabetçi fiyatlarımız sayesinde, odak noktanızı kuruluşunuzun en önemli yönlerine yönlendirebilirsiniz. Hedeflerinize ulaşmanıza nasıl yardımcı olabileceğimizi öğrenmek için bugün bizimle iletişime geçin.