Baskılı Elektronik Teknolojisi, elektronik işlevselliğin doğrudan bir alt tabaka üzerine basılmasını sağlayan yenilikçi bir yöntemdir. Geleneksel baskıya benzer bir işlemle alt tabaka üzerinde devreler ve bileşenler oluşturmak için özel baskı ekipmanları ve iletken mürekkepler kullanır. Bu yaklaşım, üretim sürecini basitleştirir, montaj adımlarını azaltır ve üretim verimliliğini artırır. Karmaşık prosedürler, önemli miktarda malzeme israfı, yüksek ekipman yatırımları ve çevre kirliliği ile karakterize edilen elektronik bileşenler ve ürünler için geleneksel üretim süreçlerine kıyasla, baskılı elektronik teknolojisi basit üretim süreçleri ve daha düşük malzeme tüketimi sayesinde ideal bir çözüm olarak ortaya çıkmaktadır. Geniş alanlı, hafif, esnek ve uygun maliyetli üretime olanak tanır. Dahası, oda sıcaklığında bir baskı süreci olan baskılı elektronik, enerji tüketimini önemli ölçüde azaltabilir ve düşük ısı direncine sahip olsalar bile düşük maliyetli plastik filmler, kağıt ve kumaş gibi esnek malzemelerin alt tabaka olarak kullanılmasına olanak tanır. Çevre dostu bir üretim teknolojisi olarak, kimyasal aşındırma işlemleri ve atık sıvıların deşarjıyla ilgili sorunları da ele alır. Mükemmel biyolojik olarak parçalanabilirliğe sahip organik fonksiyonel malzemeler ve alt tabakalar kullanarak, elektronik ürünlerin neden olduğu çevre kirliliği sorununu temelden çözer. Bu nedenle, baskılı elektronik teknolojisi, elektronik endüstrisinin gelişimi için devrim niteliğinde bir çözüm olarak kabul edilmektedir. Baskılı elektronikteki temel teknolojik yönlerden biri, iletken mürekkeplerin kullanımıdır. İletken mürekkepler, genellikle iletkenlik gösteren işlevsel mürekkeplerdir. İki ana iletken mürekkep türü vardır: iletken polimerler kullanan öz iletken mürekkepler ve iletken parçacıklar içeren katkılı iletken mürekkepler. Katkılı iletken mürekkeplerin bileşimi, iletken dolgu maddeleri, bağlayıcılar, çözücüler ve katkı maddelerini içerir. İletken dolgu maddelerinin seçimi, nihai ürünün özel gereksinimlerine bağlıdır ve metal bazlı parçacıklar, karbon bazlı malzemeler ve metal oksit parçacıkları gibi farklı iletkenlik kapasitelerine ve özelliklerine sahip çeşitli parçacık türlerini içerebilir. Bu parçacıkların işlenmesi ve formülasyonu genellikle nanoteknolojinin geliştirilmesini içerir; örneğin, öncelikle kullandığımız metal bazlı iletken macunlarda, iletken dolgu maddesi olarak nano-gümüş kaplı bakır parçacıkları kullanılır ve çeşitli nanomalzeme üretim teknikleri kullanılarak işlenir. Baskılı elektroniklerin geliştirilmesinde, iletken mürekkeplerin inovasyonu ve optimizasyonu kritik bir rol oynamaktadır. Bu mürekkepler yalnızca güvenilir iletkenlik sağlamakla kalmaz, aynı zamanda yüzeylerle uyumluluk, yapışma ve stabilite gibi gereksinimleri de dikkate alır. Baskılı elektronik teknolojisinin sürekli ilerlemesiyle birlikte, araştırma, geliştirme veİletken mürekkeplerin uygulanması elektronik üretim sektörüne daha fazla fırsat ve atılım getirecek.

3B baskı teknolojisinin PCB üretimindeki uygulamaları hızla ilerlemektedir. 1980'lerde ortaya çıkan bu teknoloji, 3B baskı tekniklerinin gelişmesiyle gerçeğe dönüşmüştür. Bu yöntem, devrelerin ve bileşenlerin üç boyutlu uzayda doğrudan basılmasını sağlayarak daha fazla serbestlik derecesi ve tasarım esnekliği sunar. Katmanlı üretim olarak da bilinen 3B baskı teknolojisi, fiziksel nesneleri katman katman oluşturarak üretim sürecini mümkün kılar. Özel 3B baskı ekipmanları ve malzemeleriyle dijital modeller somut fiziksel ürünlere dönüştürülebilir. Geleneksel doğrudan işleme ve kesme yöntemleriyle karşılaştırıldığında, üç boyutlu baskı teknolojisi elektronik üretim alanında çığır açan değişiklikler getirmiştir. İlk olarak, 3B baskı teknolojisi üretim sürecini basitleştirir. Geleneksel üretim süreçleri karmaşık işleme adımları ve araçları içerirken, 3B baskı teknolojisi dijital tasarım dosyalarını doğrudan somut fiziksel ürünlere dönüştürerek zahmetli süreç ayarlamalarına ve üretim hazırlık sürelerine olan ihtiyacı ortadan kaldırır. Bu, ürün geliştirme döngüsünü önemli ölçüde kısaltır ve üretim verimliliğini artırır. İkinci olarak, 3B baskı teknolojisi yüksek düzeyde tasarım özgürlüğü sunar. Belirli gereksinimlere göre karmaşık yapılar ve şekiller oluşturarak son derece özelleştirilmiş üretime olanak tanır. Geleneksel üretim yöntemleri, takım tezgahları ve süreç kısıtlamalarıyla sınırlıdır; ancak 3B baskı teknolojisi bu kısıtlamaların üstesinden gelerek tasarımcılara daha geniş bir yaratıcılık alanı sunar. Ayrıca, 3B baskı teknolojisi hassas malzeme kullanımı ve atıkların en aza indirilmesini sağlar. Geleneksel üretim yöntemleri genellikle işleme ve kesim için önemli miktarda malzeme gerektirirken, 3B baskı teknolojisi tasarım gereksinimlerine göre hassas malzeme kullanımına olanak tanıyarak malzeme israfını ve maliyetleri azaltır. En önemlisi, 3B baskı teknolojisi inovasyon ve hızlı prototipleme için bir platform sağlar. Hızlı tasarım yinelemelerine olanak tanıyarak, tasarımcıların prototiplerin birden fazla versiyonunu basarak tasarımları hızla doğrulamalarına ve iyileştirmelerine olanak tanır. Bu, elektronik ürünlerin geliştirme ve optimizasyon süreci için çok önemlidir. Genel olarak, 3B baskı olarak da bilinen katmanlı üretim, akıcı üretim süreçleri, son derece özelleştirilebilir tasarımlar, hassas malzeme kullanımı ve inovasyon ile hızlı prototiplemenin avantajlarını sunarak geleneksel elektronik üretim yöntemlerinde devrim yaratmıştır. Elektronik endüstrisine yeni bir üretim paradigması getirerek ürün geliştirme hızını artırmış ve inovasyon için yeni olanaklar sunmuştur.

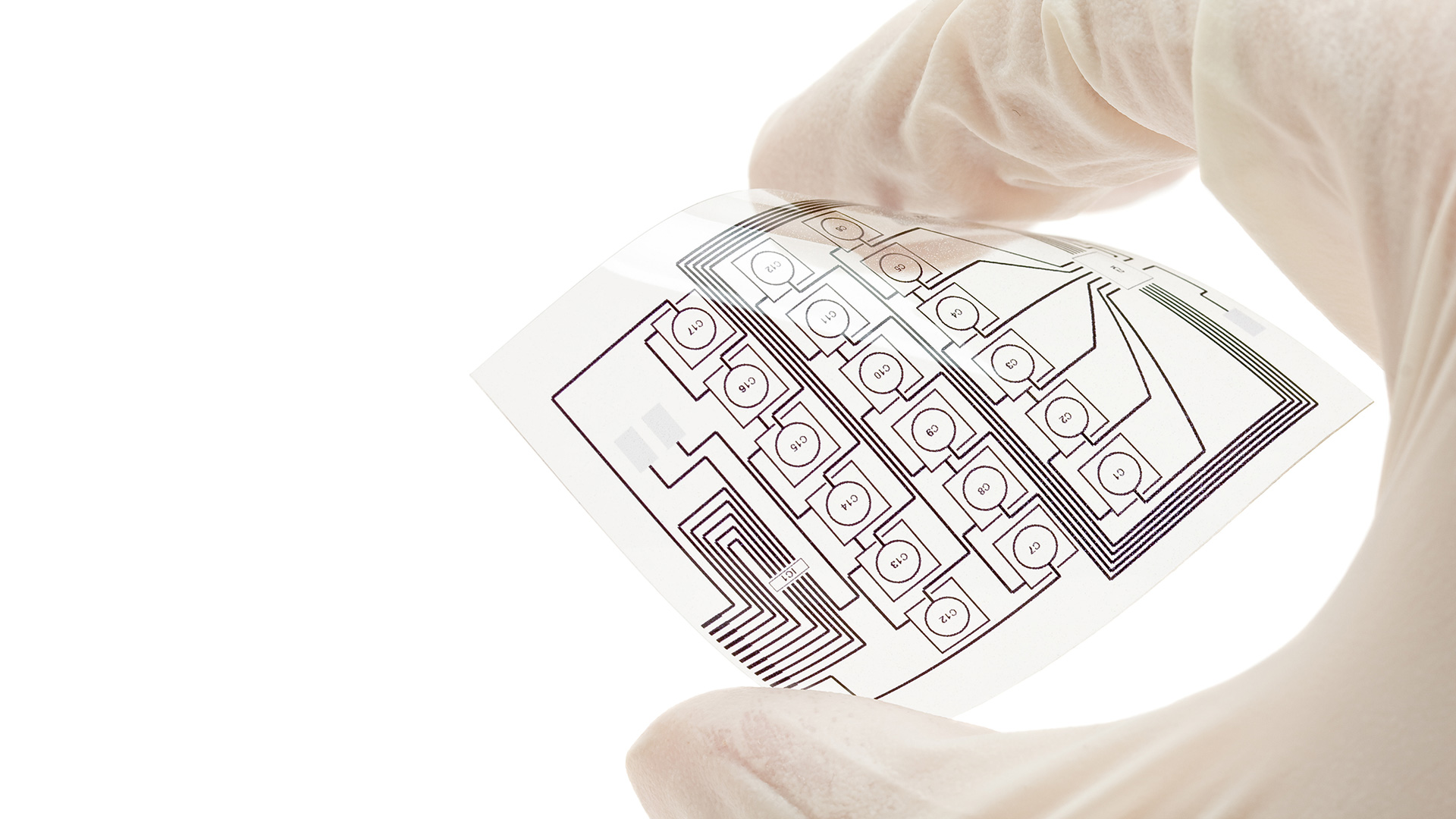

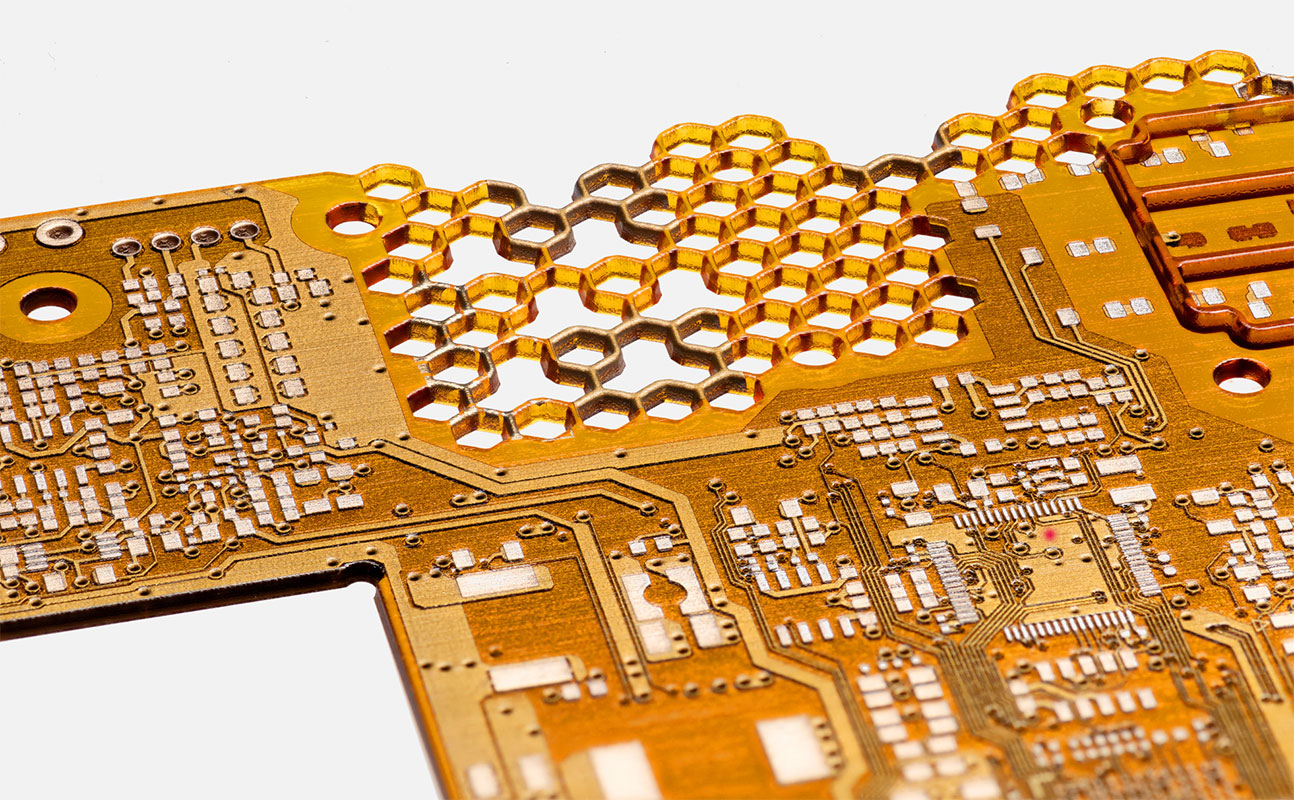

Esnek elektronik teknolojisi 1990'larda ortaya çıkmış ve esnek malzemeler ve üretim süreçlerindeki gelişmelerle yaygınlaşmıştır. Esnek elektronik teknolojisi, elektronik bileşenlerin esnek yüzeyler üzerinde üretilmesini ve bu sayede bükülme ve esneme kabiliyetine sahip olmalarını içerir. Bu yaklaşım, PCB'lerin form ve uygulamalarında devrim yaratarak inovasyon için yeni fırsatlar yaratmıştır. Esnek elektronik teknolojisi, elektronik ürünlere esneklik, bükülebilirlik ve incelik kazandıran yenilikçi bir üretim yöntemidir. Geleneksel sert elektronik cihazlarla karşılaştırıldığında, esnek elektronik teknolojisi sayısız benzersiz avantaj ve uygulama olanağı sunar. İlk olarak, esnek elektronik teknolojisi, elektronik cihazların bükülmüş, kıvrılmış veya deforme olmuş olsalar bile normal şekilde çalışmasını sağlar. Bu, giyilebilir cihazlar, akıllı giysiler, esnek ekranlar ve daha fazlası gibi karmaşık şekil veya yüzeylere uyum gerektiren çeşitli uygulamalar için uygun hale getirir. Esnek elektronik ürünler, esnek yüzeyler ve bileşenler kullanılarak mükemmel mekanik dayanıklılık ve uyarlanabilirlik sergiler. İkinci olarak, esnek elektronik teknolojisi hafif ve kompakt olma avantajı sunar. Geleneksel sert elektronik ürünlerle karşılaştırıldığında, esnek elektronik ürünler ağırlık ve boyut açısından öne çıkar. Bu, onları havacılık, otomotiv, sağlık ve mobil cihazlar gibi alanlarda çok çeşitli uygulamalar için son derece uygun hale getirir. Esnek elektroniklerin hafif tasarımı, ürünler için gelişmiş taşınabilirlik ve esneklik sağlar. Ayrıca, esnek elektronik teknolojisi ölçeklenebilirlik ve yüksek üretim verimliliği açısından avantajlar sunar. Baskı, kaplama ve lazer işleme gibi verimli üretim yöntemleri kullanılarak, esnek elektronik ürünlerin büyük ölçekli ve düşük maliyetli üretimi sağlanabilir. Geleneksel sert elektronik üretim yöntemleriyle karşılaştırıldığında, esnek elektronik teknolojisi malzeme israfını ve süreç karmaşıklığını azaltarak üretim verimliliğini artırabilir ve maliyetleri düşürebilir. En önemlisi, esnek elektronik teknolojisi inovasyon ve çok işlevlilik için muazzam bir fırsat sunar. Esnek alt tabakaların ve gelişmiş elektronik bileşenlerin entegrasyonu sayesinde, bükülebilir sensörler, yuvarlanabilir piller ve esnek devreler dahil olmak üzere çeşitli işlevler elde edilebilir. Bu, akıllı sağlık hizmetlerinden akıllı ulaşıma, Nesnelerin İnterneti (IoT) ve giyilebilir teknolojilere kadar yeni uygulama ve pazarları keşfetmek için büyük fırsatlar sunar. Genel olarak, esnek elektronik teknolojisi elektronik üretim alanında önemli bir atılımı temsil eder. Elektronik ürünlere esneklik ve bükülebilirlik özelliklerinin yanı sıra hafiflik, ölçeklenebilirlik ve verimli üretim açısından da avantajlar sunar. Daha ileri teknolojik gelişmelerle birlikte,Esnek elektronik teknolojisi çeşitli alanlarda daha fazla yenilik ve dönüşümü beraberinde getirecek.

Nanobaskı teknolojisi 21. yüzyılın başlarında ortaya çıkmış ve nanoskala hassas üretim tekniklerinin geliştirilmesiyle daha da geliştirilmiştir. Bu yöntem, PCB'ler üzerinde küçük devreler ve yapılar üretmek için nanoskala hassas baskı tekniklerini kullanarak minyatürleştirilmiş ve yüksek performanslı elektronik cihazlar için destek sağlar. Nanobaskı teknolojisi, malzemelerin hassas işlenmesi ve montajı için nanoskala hassas kontrolden yararlanan devrim niteliğinde bir üretim yöntemidir. Desenleri veya yapıları doğrudan nanoskala seviyesinde alt tabakalara basarak farklı alanlarda çeşitli uygulamalar için yeni olanaklar sunar. İlk olarak, nanoskala baskı teknolojisi yüksek hassasiyet ve yüksek çözünürlük avantajları sunar. Nanoskala baskı kafaları ve hassas kontrol sistemleri kullanılarak, küçük boyutların ve karmaşık yapıların alt tabakalar üzerinde doğru bir şekilde kopyalanması sağlanabilir. Bu, nanoskala baskı teknolojisini optoelektronik, mikroelektronik, biyomedikal ve sensörler gibi alanlarda yaygın olarak uygulanabilir hale getirir. Yüksek çözünürlüklü ekranlar, mikro devreler, nanosensörler ve diğer ürünlerin üretimi için etkili bir üretim yöntemi sunar. İkinci olarak, nanoskala baskı teknolojisi yüksek verimlilik ve ölçeklenebilirlik sunar. Geleneksel üretim yöntemlerine kıyasla nano ölçekli baskı teknolojisi, büyük ölçekli, hızlı ve uygun maliyetli üretime olanak tanır. Yüksek hızlı baskı süreçleri ve gelişmiş malzeme dağıtım sistemleri kullanarak hızlı nano ölçekli desen çoğaltma ve üretime olanak tanır. Bu durum, nano ölçekli baskı teknolojisini endüstriyel üretim ve büyük ölçekli üretim için büyük bir potansiyele sahip kılar ve nano cihazların verimli ve düşük maliyetli üretimi için yeni yollar sunar. Ayrıca, nano ölçekli baskı teknolojisi çok işlevlilik ve malzeme çeşitliliği avantajları sunar. Farklı baskı malzemeleri ve nano ölçekli desen tasarımları seçerek çeşitli işlevsel yapı ve malzemelerin üretilmesini sağlar. Örneğin, iletken desenler oluşturmak için nano ölçekli metal parçacıkları veya filtreler ya da biyosensörler üretmek için nano ölçekli parçacıklar veya lifler kullanılabilir. Nano ölçekli baskı teknolojisi, çoklu işlev ve özelliklere sahip nano cihazların tasarımı ve üretiminde esneklik ve yenilik sağlar. Son olarak, nano ölçekli baskı teknolojisi, nano bilim ve nano teknoloji alanlarındaki araştırma ve uygulamalara güçlü bir destek sağlar. Nanomalzemelerin, nano yapıların ve nano cihazların üretimi için kontrollü ve uygun maliyetli bir yaklaşım sunar. Nanometre ölçeğinde baskı teknolojisinin geliştirilmesi, nanoteknolojinin tanıtımı ve ticarileştirilmesi için güçlü bir araç görevi görerek nanobilimde daha fazla ilerleme ve uygulamayı teşvik etmektedir. Sonuç olarak, nanometre ölçeğinde baskı teknolojisi, yüksek hassasiyet, yüksek verimlilik, çok işlevlilik ve malzeme çeşitliliği gibi avantajlara sahip gelişmiş bir üretim yöntemidir.Çeşitli alanlarda uygulama imkânı sunarak inovasyon ve atılımları teşvik etmektedir.

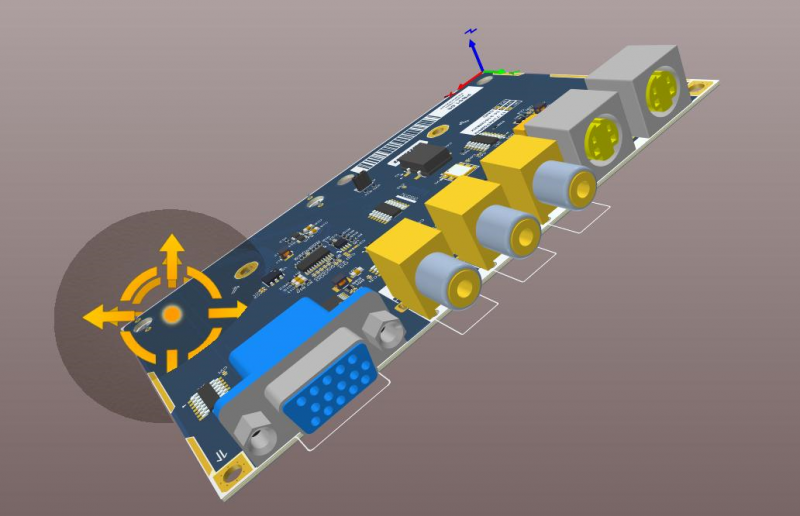

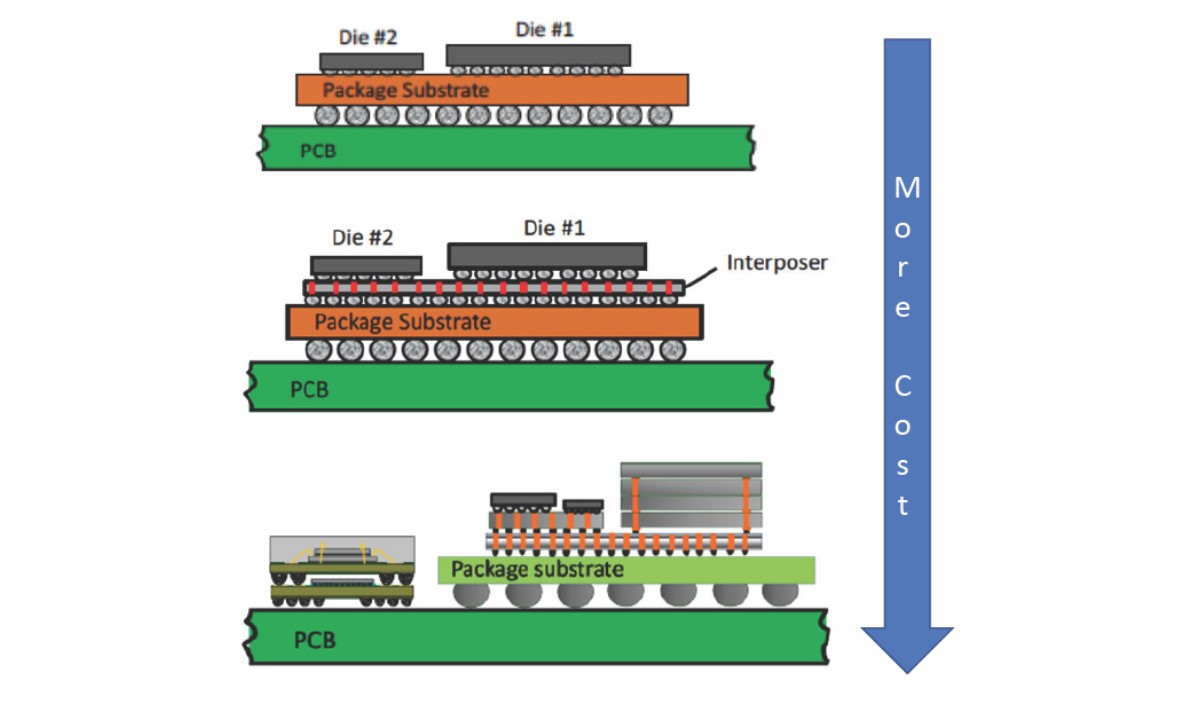

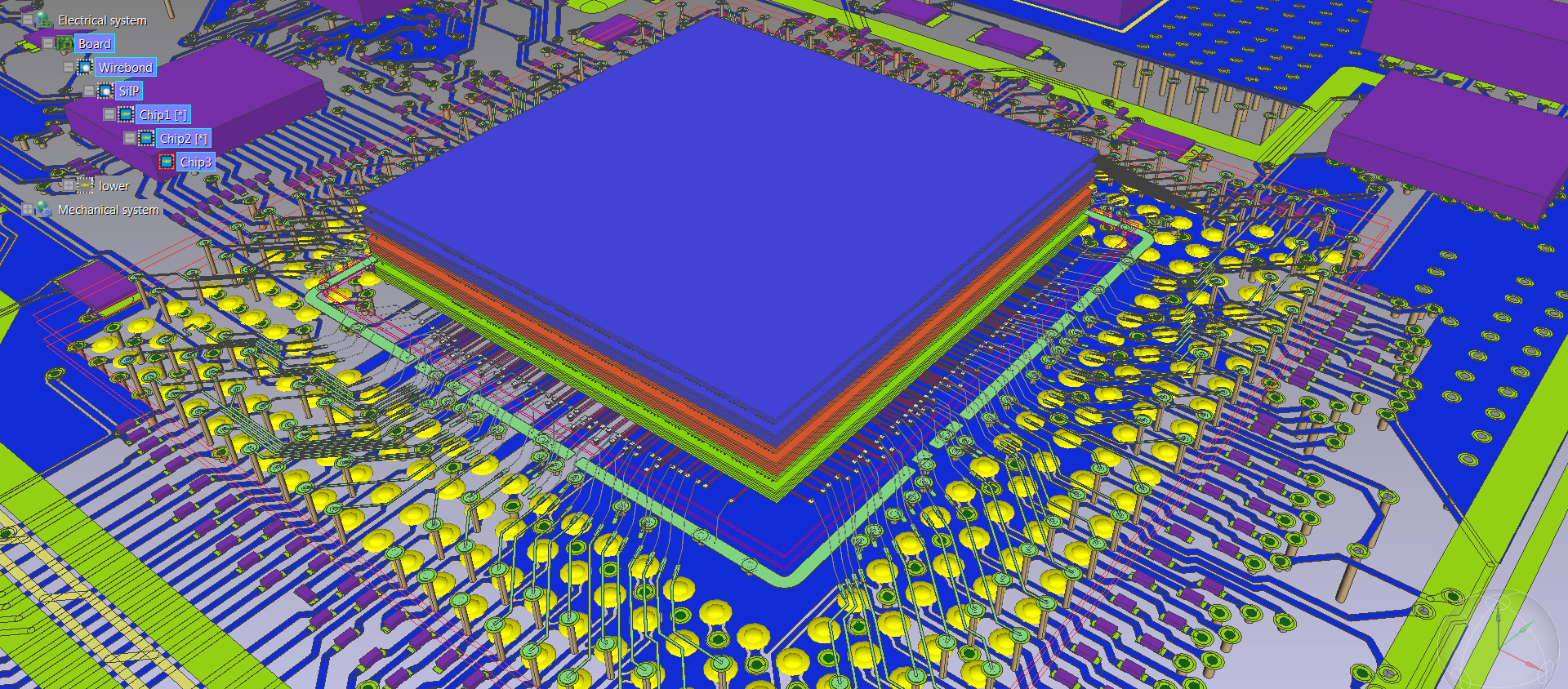

Yığılmış paketleme teknolojisi 1990'larda ortaya çıkmış ve çip paketleme ve istifleme tekniklerindeki gelişmelerle birlikte gelişmiştir. Bu yaklaşım, tek bir çip içinde birden fazla paketleme katmanının istiflenmesini içerir ve daha yüksek entegrasyon ve performans seviyeleri sağlar. Yığılmış paketleme teknolojisi, birden fazla çip veya modülün tek bir kalıp üzerinde dikey olarak istiflenmesini içeren gelişmiş bir entegre devre paketleme yöntemidir ve daha yüksek entegrasyon ve performans seviyeleri sağlar. Bu teknik, yüksek performanslı bilgi işlem, mobil iletişim, yapay zeka ve bulut bilişim gibi alanlarda yaygın uygulama alanı bulmakta ve elektronik cihazların işlevselliğinde ve performansında önemli iyileştirmeler sağlamaktadır. Yığılmış paketleme teknolojisinin anahtarı, birden fazla çip veya modülün bir araya getirilmesi ve mikro boyutlu ara bağlantılar aracılığıyla birbirine bağlanmasıdır. Bu istifleme yapısı, daha kompakt bir paket boyutu ve daha kısa sinyal iletim yolları sağlayarak devre hızını ve tepki süresini artırır. Ayrıca, çiplerin dikey olarak istiflenmesiyle alan kullanımı en üst düzeye çıkarılır ve bu da daha yüksek entegrasyon ve işlevsel yoğunluk sağlar. Yığılmış paketleme teknolojisini uygulamak için iki ana yaklaşım vardır: silikon ara parçalar ve çipler arası bağlama. Silikon ara parçalar, birden fazla fonksiyonel modülün aynı çip üzerinde istiflenmesini sağlayarak, yonga seviyesinde paketleme işlemleriyle ara bağlantı ve paketlemeyi mümkün kılar. Bu yaklaşım, harici paket pinlerinin sayısını azaltarak devre performansını ve güvenilirliğini artırır. Çipten çipe bağlama ise, farklı çiplerin veya modüllerin üst üste istiflenerek ince ara bağlantılar aracılığıyla birbirine bağlanmasını ifade eder. Bu yaklaşım, farklı işlevlere sahip çipler arasında yüksek hızlı iletişim ve veri alışverişini mümkün kılar. Yığın paketleme teknolojisi çeşitli avantajlar sunar. İlk olarak, daha yüksek entegrasyon ve işlevsellik yoğunluğu sağlayarak cihazların sınırlı alanda daha fazla özellik içermesine olanak tanır. İkinci olarak, yığın paketleme teknolojisi daha kısa sinyal iletim yolları sağlayarak sinyal gecikmelerini azaltır ve devre tepki hızını artırır.

Ayrıca, üst üste paketleme yöntemi kullanılarak farklı işlevsel yongalar veya modüller bir araya getirilebilir, bu da sistem hacmini ve güç tüketimini azaltır. Son olarak, üst üste paketleme teknolojisi ısı dağılımı performansını da artırarak yüksek güçlü yongaların daha etkili soğutulmasını sağlar ve sistem kararlılığını ve güvenilirliğini artırır. Özetle, üst üste paketleme teknolojisi, entegre devre paketleme ve performansına önemli gelişmeler getiren çığır açıcı bir yeniliktir. Birden fazla yonga veya modülü üst üste yerleştirerek daha yüksek entegrasyon, daha yüksek hızlar ve daha küçük form faktörleri sağlayarak elektronik cihazların geliştirilmesini ve inovasyonunu teşvik eder.

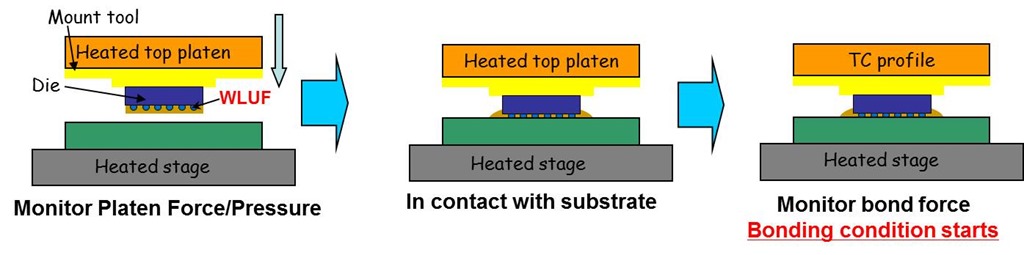

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Veri odaklı üretim, PCB üretim sürecini optimize etmek için büyük veri, yapay zeka ve makine öğrenimi gibi teknolojilerden yararlanır. 21. yüzyılın başlarında ortaya çıkan bu yaklaşım, veri analitiği ve akıllı algoritmaların geliştirilmesiyle yaygınlaşmıştır. Gerçek zamanlı veri analizi ve akıllı algoritmalar sayesinde üretim süreci daha doğru ve verimli bir şekilde izlenebilir ve optimize edilebilir, böylece üretim verimliliği ve kalitesi artırılabilir. Veri odaklı üretim, büyük veri ve gelişmiş analitik tekniklerine dayalı bir üretim yaklaşımıdır. Üretim süreçlerini ve karar alma süreçlerini optimize etmek için veri toplamayı, analiz etmeyi ve uygulamayı içerir; böylece üretim verimliliği, kalitesi ve esnekliği artar. İlk olarak, veri odaklı üretim gerçek zamanlı veri toplama ve izlemeye dayanır. Üretim sürecindeki temel parametreler ve göstergeler, sensörler, Nesnelerin İnterneti (IoT) cihazları ve diğer veri toplama teknolojileri aracılığıyla gerçek zamanlı olarak kaydedilebilir ve izlenebilir. Bu veriler, hammaddelerden bitmiş ürünlere kadar tedarik zinciri, üretim ekipmanı durumu, süreç parametreleri, ürün kalitesi ve daha fazlası dahil olmak üzere çeşitli yönleri kapsayabilir. İlk olarak, veri odaklı üretim gerçek zamanlı veri toplama ve izlemeye dayanır. Üretim sürecindeki temel parametreler ve göstergeler, sensörler, Nesnelerin İnterneti (IoT) cihazları ve diğer veri toplama teknolojileri aracılığıyla gerçek zamanlı olarak kaydedilebilir ve izlenebilir. Bu veriler, hammaddelerden bitmiş ürünlere kadar tedarik zinciri, üretim ekipmanı durumu, süreç parametreleri, ürün kalitesi ve daha fazlası dahil olmak üzere çeşitli yönleri kapsayabilir. Bu veri analizlerinin sonuçlarına dayanarak, üretim şirketleri üretim sürecini optimize etmek için gerçek zamanlı kontrol ve ayarlama önlemleri alabilirler. Örneğin, ekipman durumunu gerçek zamanlı olarak izleyerek ve bakım ihtiyaçlarını tahmin ederek ani arızalar ve duruş süreleri azaltılabilir. Üretim parametreleri ve kalite göstergeleri gerçek zamanlı olarak izlenerek, süreç parametreleri ayarlanabilir ve ürün kalitesi iyileştirilebilir. Ayrıca, veri odaklı üretim, akıllı karar alma ve planlamayı destekleyebilir. Büyük veri ve gelişmiş analitiği tedarik zinciri yönetimi, talep tahmini ve üretim planlamasına uygulayarak, üretim şirketleri daha doğru talep tahmini, daha verimli envanter yönetimi ve optimize edilmiş üretim planlaması elde edebilirler. Bu, envanter maliyetlerini düşürmeye, teslimat kapasitelerini iyileştirmeye ve müşteri taleplerini karşılamaya yardımcı olur. Genel olarak, veri odaklı üretim, üretim sürecini ve karar alma süreçlerini optimize etmek için veri ve analitik teknolojilerinden yararlanan bir yöntemdir. Üretim şirketlerinin daha verimli, esnek ve kaliteli üretim yapmalarına yardımcı olarak rekabet gücünü ve müşteri memnuniyetini artırabilir. Teknolojinin sürekli gelişmesi ve veri birikimiyle,Veri odaklı üretim, üretim endüstrisinde giderek daha önemli bir rol oynayacaktır. Bu yenilikçi PCB üretim yöntemleri farklı dönemlerde ortaya çıkmış ve teknolojinin ilerlemesi ve uygulamaların yaygınlaşmasıyla birlikte bize sayısız potansiyel fayda sağlamıştır. Üretim verimliliğini artırmaktan tasarım alanını genişletmeye, performansı artırmaktan daha yüksek güvenilirlik elde etmeye kadar bu yöntemler, PCB üretim alanına çığır açan avantajlar sağlamıştır. Bu fırsatları değerlendirmek ve elektronik endüstrisinin gelişimini ve inovasyonunu desteklemek için yenilikçi üretim yöntemlerini sürekli olarak araştırıp uygulamak bizim için hayati önem taşımaktadır.

Müşteri desteği